В какой цвет красить трубы пожарного водопровода

Речь идет о системах дренчерных автоматических установок водяного ПТ кабельных помещений, трансформаторов, маслонаполненного оборудования, и системе внутренних пожарных кранов электрической подстанции 330/110В.

Каким цветом следует выполнять сигнальную окраску трубопроводов систем пожаротушения промышленных объектов, согласно СП 5.13130 и СП 10.13330 (ссылки на ГОСТ 14202 и ГОСТ 12.4.026)?

Можно ли пункт 5 ГОСТ 14202 отнести ко всей системе трубопроводов противопожарного водопровода и выполнить окраску в красный цвет арматуры и трубы в полном объеме с дополнительным буквенным обозначением участков?

Или основным является запрет на использование красного цвета для труб систем противопожарного водопровода, согласно пункту 5.1 ГОСТ 12.4.026-2015?

Рекомендуем рассматривать указанный вопрос с точки зрения нового СП 485.1311500.2020 «Системы противопожарной защиты. Установки пожаротушения автоматические. Нормы и правила проектирования» (введён в действие с 1 марта 2021 года взамен СП 5.13130.2009 в части требований к установкам пожаротушения автоматическим), который содержит отдельный подраздел 6.7.4 «Окраска трубопроводов».

В соответствии с пунктом 6.7.4.2 СП 485.1311500.2020 опознавательная окраска или цифровое обозначение металлических трубопроводов должны соответствовать ГОСТ 12.4.026-2015 и ГОСТ 14202-69:

- для водозаполненных трубопроводов спринклерной, дренчерной и спринклерно-дренчерной АУП и АУП-ТРВ, а также водозаполненных трубопроводов пожарных кранов — зеленый цвет или цифра «1»;

- для воздушных трубопроводов воздушной спринклерной установки и спринклерно-дренчерной АУП-СВозД — синий цвет или цифра «3»;

- для незаполненных трубопроводов дренчерной АУП и «сухотрубов» — голубой цвет или буквенно-цифровой код «3с»;

- для трубопроводов, по которым подается только пенообразователь — коричневый цвет или цифра «9»;

- для трубопроводов, по которым подается раствор пенообразователя — на зеленом фоне кольца коричневого цвета (расстояние между кольцами от 1 до 3 м включительно, ширина кольца от 50 до 100 мм включительно или буквенно-цифровой код «9к».

Пункт 6.7.4.7 СП 485.1311500.2020 уточняет, что сигнальная окраска на участках соединения металлических трубопроводов с запорными и регулирующими устройствами, агрегатами или оборудованием — красный цвет по ГОСТ 14202-69. Длина окрашиваемого участка трубопровода (вместе с фланцем при его наличии) должна быть в пределах от 50 до 200 мм.

Таким образом, водопровод дренчерной установки пожаротушения должен быть окрашен в цвет, установленный п.6.7.4.2 СП 485.1311500.2020 (в зависимости от вида дренчерной установки), а сигнальную окраску на участке регулирующих устройств (арматуры) – в красный цвет по пункту 6.7.4.7 СП 485.1311500.2020.

Аналогичным образом оговаривается и окраска трубопровода системы внутреннего противопожарного водопровода в новом СП 10.13130.2020 (введён в действие с 27 января 2021 года взамен СП 10.13130.2009), который содержит подраздел 14.4 «Окраска трубопроводов». В соответствии с пунктом 14.4.6 СП 10.13130.2020 сигнальная окраска на участках соединения металлических трубопроводов с запорными и регулирующими устройствами, агрегатами или оборудованием — красный цвет по ГОСТ 14202. Длина окрашиваемого участка трубопровода (вместе с фланцем при его наличии) должна быть в пределах от 50 до 200 мм.

В какой цвет должны быть покрашены противопожарные трубопроводы?

В системе есть консультация от 27.01.2011. Согласно ей со ссылкой на ГОСТ 14202-69 написано, что они должны быть красного цвета. Но у нас есть предписание пожарного инспектора, в котором со ссылкой на РД 009-01-96 написано, что трубопроводы, заполненные водой, в дежурном режиме окрашиваются в зеленый цвет, а трубопроводы, заполненные воздухом, в дежурном режиме — в синий цвет. Чем нужно руководствоваться?

Во-первых, ГОСТ это государственный стандарт утверждаемый законодательным органом, РД это ведомственный документ утверждаемый заинтересованным ведомством. ГОСТ по статусу стоит выше РД. В частности, ГОСТ 14202-69 утвержден постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР и в настоящее время не отменен, а РД 009-02-96 утверждены Президентом МА «Системсервис, введены в действие приказом МА «Системсервис» от 25 сентября 1996 года N 25, согласованы с ГУ ГПС МВД России (письмо от 27.08.96 N 20/2.2/2010).

Во-вторых, в том же РД п.3.1.3. говорится: элементы и узлы установок пожаротушения должны быть окрашены в цвета, соответствующие требованиям ГОСТа, далее идет перечисление. В ГОСТе прописано, что трубопроводы с водой окрашиваются в зеленый цвет, с воздухом в синий, однако п.5 ГОСТа 14202-69 четко регламентирует: противопожарные трубопроводы, независимо от их содержимого (вода, пена, пар для тушения пожара и др.), спринклерные и дренчерные системы на участках запорно-регулирующей арматуры и в местах присоединения шлангов и др. устройств для тушения пожара должны окрашиваться в красный цвет (сигнальный).

В случае если инспектор ГПН не снимет данное замечание и будет настаивать на окрашивании трубопроводов в иные, кроме красного цвета, обращайтесь в установленном порядке в суд.

В какой цвет должны быть покрашены противопожарные трубопроводы?

В какой цвет должны быть покрашены трубопроводы внутреннего противопожарного водопровода и на основании каких документов? В какой цвет окрашиваются трубопроводы автоматических систем пожаротушения?

п.5. Противопожарные трубопроводы, независимо от их содержимого (вода, пена, пар для тушения пожара и др.), спринклерные и дренчерные системы на участках запорно-регулирующей арматуры и в местах присоединения шлангов и др. устройств для тушения пожара должны окрашиваться в красный цвет (сигнальный).

При необходимости указания содержимого противопожарных трубопроводов допускается дополнительное обозначение их посредством маркировочных щитков, окрашиваемых в соответствующие отличительные цвета.

Окраска трубопроводов пожаротушения

На этой странице поговорим о том, как и по каким нормативам выполняется окраска трубопроводов пожаротушения.

Для чего и в какие цвета мы красим пожарный трубопровод?

Дадим ответы не только на этот вопрос, а именно:

- какие вещества поступают по трубопроводу;

- в каких тонах окрашиваются трубы пожаротушения;

- по каким нормативам выбирается цвет изделия;

- почему трубопровод маркируется дополнительными символами.

Окраска трубопроводов пожаротушения

Давайте посмотрим, как правильно окрашивать металлический пожарный трубопровод?

Первое, что нужно знать:

окраска трубопроводов пожаротушения должна производиться строго по ГОСТу 14202-69.

Этот стандарт сразу сообщает нам, что определяет, опознавательные значки, цвета, окраску щитков.

Также он регламентирует, как красить изделия для промышленных предприятий.

В пункте 2 видим, что по трубам может транспортироваться десять основных видов материала.

- Воздух.

- Негорючие газы.

- Пар.

- Негорючие жидкости.

- Горючие газы.

- Щелочи.

- Вода.

- Горючие жидкости.

- Кислоты.

- Другие вещества.

Из 6-го пункта узнаем, что опознавательная окраска труб производится сплошь по всей поверхности или же отдельными зонами.

Окраска газопроводов выполняется по другому правилу: труба с газом всегда красится в желтый цветовой тон.

Обязательно указываем стрелочкой движение газовой массы и наименование вещества.

Также наносятся информативные кольца – красные или желтые.

Если же газ ядовитый или легковоспламеняемый, либо это окислитель, то патрубок дополнительно маркируем знаком опасности.

Во что их красим?

Для укрупненных трубопроводных групп существует опознавательный окрас, а также цифровые метки.

Цветовое обозначение трубопроводов согласно Таблице 1 из упомянутого выше ГОСТа выглядит так.

Согласно п. 5, во всех случаях цвета трубопроводов противопожарной защиты, а также спринклеры, дренчеры,

прочие средства для тушения огня на участках стыковки шлангов и в местах запорной арматуры необходимо окрашивать только в КРАСНЫЙ цвет.

И здесь многие спотыкаются и красят все изделие красным. Это неверный подход.

Окраска пожарных трубопроводов в красный оттенок выполняется лишь в зонах запоров и стыковых соединений.

На других участках ориентируемся на нормативные значения – цвет трубопроводов по ГОСТу указан списком выше.

Регламент и нормативы

Разберем теперь правила, регулирующие цвета и способы покраски пожарных труб, в частности на ГОСТ 12.4.026.

По этому ГОСТ покраска оборудования не допускает красного цвета.

Но здесь Вы, дорогой читатель, должны ориентироваться и на другую нормативную документацию. Приводим ее ниже.

- Нельзя применять красный цветовой оттенок для средств пожаротушения, которые не требуют опознания (водопроводы, оросители, извещатели и т.д.).

- Цветовая маркировка трубопроводов и опознавательная краска должны быть выполнены по ГОСТам 14202 и Р 12.4.026.

- Трубы АУП имеют буквенно-цифровую либо цифровую маркировку согласно их гидравлической схеме.

- Щитки с указанием движения огнетушащего вещества всегда красные.

- Не допускается покраска оповещателей, саморазрушающихся замков, выпускных насадок.

- Окраска технологических трубопроводов и прочей арматуры на объектах, где нет специальных эстетических требований, выполняется по ГОСТам 14202-69 и 12.4.026-76.

- Там, где имеются специальные требования к оформлению арматуры и патрубков, они красятся в соответствии с предъявляемыми требованиями. По ГОСТ 9.032-74 класс покрытия таких установок – не ниже VI.

Щитки и цветные кольца

Есть ли какие-то правила для предупреждающих знаков? Конечно.

Стандартом определяются нормативные цветовые тоны, обозначающие опасность вещества по воздействию на организм человека.

По ГОСТ окраска трубопроводов подразумевает кроме сплошного цвета еще и специальные значки.

Для этого на патрубок дополнительно наносят маркировку цветными кольцами.

Покажем ниже перечень опасных материалов по цветам этих колец.

- Зеленый – нейтральность, безвредность.

- Желтый – вред для здоровья (удушье, токсичность, ожоги и т.п.).

- Красный – взрывоопасность, быстровоспламеняемость.

И сколько таких колец нам нужно нанести?

Количество ограничено от одного до 3-х, по классу опасности.

Чем опаснее содержащийся материал, тем больше наносится на трубу колец.

Если вещество предполагает несколько факторов опасности, можно смело наносить на трубу несколько разных цветных колец.

А еще, в особых случаях, патрубок окрашивается специальными маркировочными щитками и предупреждающими треугольниками. Маркировка на них должна быть четырех видов:

- 1 – движение потока в левом/правом направлениях;

- 2 – поток движется влево;

- 3 – движение потока вправо;

- 4 – указывается место забора поступающего вещества.

Цветовой оттенок подписей поверх опознавательного окраса бывает двух видов (зависит от цвета фона):

А можно ли не ломать голову с окраской трубопроводов и купить готовые сигнальные значки? Можно.

Сейчас в магазинах продаются готовые наклейки на противопожарные изделия.

Они также различаются по цветовым тонам и имеют надписи, обозначающие тип вещества – газ, аммиак, вода и т.п.

Цвет трубы в котельной

А существуют ли какие-то нормы для покраски труб в котельной станции?

Поговорим о том, как выполняется окраска трубопроводов котельной.

Как мы поняли, по ГОСТ 14202, обозначение патрубка зависит от содержащегося в нем вещества, а не от объекта эксплуатации.

А вот в котельной станции водопроводы маркируются почти всегда тремя знаками – пар, газ или вода (красный, желтый и зеленый цвет, соответственно).

Они всех чаще используются в качестве средства огнетушения.

То есть, цветовая маркировка трубопроводов в котельной такая же, как в приведенной выше таблице ГОСТа.

Обязательно приклеивайте на патрубок самоклеящиеся маркеры – указатели движения вещества. Можно использовать маркировочные щитки. Их места расположения прописаны в ГОСТах.

Внимание! Цвет наклейки всегда совпадает с цветовым оттенком опознавательной окраски.

Не менее важно различать обратный и подающий водопроводы.

Но, если следовать ГОСТу 14202, цвет трубопроводов в насосной станции ПТ – одинаковый, независимо от забора или отдачи вещества.

Чтобы отличить подающий от обратного, применяйте маркеры с указанием направления движения и дополнительной надписью. Например, «ОГНЕТУШИТЕЛЬ ПОДАЧА».

Это же правило действует для насосной станции, центральных и индивидуальных тепловых пунктов.

Итог такой: нам без разницы, горячая или холодная вода течет по трубам. Подающий и обратный водопровод с водой всегда красим зеленым.

Окраска трубопроводов отопления выполняется также разными цветами в зависимости от типа отопительного компонента.

А если изделие из пластика?

Да. Пластиковые, как и металлические, трубы тоже поддаются окраске.

Но их красим строго поверх грунтовки. Сначала идет слой грунта, а затем наносится краска.

А до грунтования неплохо будет нанести еще и лакокрасочный слой.

Условия для окрашивания пластика: температура +18 С и влажность не выше 18 %.

По цветовой маркировке мы ориентируемся на все тот же ГОСТ на окраску труб 14202-69.

Итак, мы решили покрасить пластиковую трубу по всем нормативам.

Но сначала посмотрим на тип пластика. Если это полиэтилен или полипропилен, то здесь нам может подойти краска по металлу.

А вот если это пластик на основе ПВХ или АБС, то покрасить такой патрубок вполне возможно.

Только не забудьте предварительно покрыть его адгезионной грунтовкой.

Пластиковую трубу отопления или горячей воды следует красить теплостойкой эмалью.

Приведем здесь расшифровку маркировки изделий из полипропилена.

- Название производителя.

- Тип материала: PPB, PPR, РРН.

- Рабочее давление: PN и цифры 20, 16, 10 или 25.

- Диаметр трубы и толщина стенки (мм).

- Отечественный производитель может наносить класс эксплуатации по ГОСТ.

- Максимальное давление.

Также дополнительно обозначаются такие показатели.

- Нормативные документы, прочие регламенты, по которым выполнялось изделие.

- Технология изготовления трубы.

- Знак качества.

- 15 цифр с информацией о дате выпуска, номера партии и пр.

Важно! При выборе краски для пластикового водопровода обращайте особое внимание на отсутствие в ее составе любых органических растворителей.

Почему же, например, пластиковые канализационные трубы имеют разный цветовой тон? Все просто.

Окраска трубопроводов из полипропилена по ГОСТ зависит от назначения патрубка.

Так, если это уличная канализация, то труба – оранжевая.

Для канализации внутри дома используется серый цвет.

Трубы отопления, прокладываемые под землей, обычно черные.

Это самый прочный вид пластика.

То есть, цвет характеризует прочность полипропилена.

Для каждого вида пластика применяется свой цветовой оттенок.

Что запомнить

Отметим, дорогой читатель, главные правила, которые обязательны к соблюдению при покраске пожарного трубопровода.

- Все конструктивные элементы систем пожаротушения всегда имеют красный оттенок.

- Цветовой тон пожарной трубы зависит от типа вещества.

- При выполнении покраски пользуйтесь ГОСТ Р 12.4.026, СП 5.13130.2009, ВСН 25-09.67-85.

- Зависимо от класса вредности содержащегося вещества парубок маркируется цветными кольцами и предупредительными значками.

- Пластиковые изделия также окрашиваются по ГОСТ 14202-69.

Толщина покрытия технического противопожарного трубопровода

Защита от коррозии путем нанесения защитного покрытия

Добрый день коллеги и посетители блога.

В этой статье затрону еще одну больную тему касающеюся не только пожаротушения, но технологии в целом.

Речь в данной статье пойдет как вы уже догадались по названию о покраске трубопроводов пожаротушения.

В этой статье мы рассмотрим не только трубопроводы пожаротушения, но и технологические трубопроводы.

Так же приведу аналогию по нанесению покрытий с Европейскими нормами.

Хочу поблагодарить Сергея за комментарий на который я смог ответить по прошествию некоторого времени из — за плотного графика работы по запуску 1 Фазы пенного пожаротушения на Амурском ГПЗ.

Область применения

Рассмотрим Технические требования по применению в отношении пассивной защиты металлических материалов от воздушной коррозии путем нанесения защитного покрытия для объектов ТЭК.

В них содержится описание систем покраски, подготовки поверхности, нанесения и инспекции защитного покрытия углеродистой и нержавеющей стали для следующих компонентов:

- трубопроводы

- резервуары

- металлоконструкции

Рассмотрение не затронет защитные покрытия для подземных трубопроводов, внутреннюю облицовку трубопровода, резервуары, емкости или покрытия для бетонных приямков или вторичную защитную оболочку резервуара.

Нормативные ссылки

Ниже приведена таблица, в которой содержаться ссылки на отдельные положения как на заграничные нормы, так и НТД РФ.

Важно.

Указаны нормативные стандарты действующие в период 2018 — 2021 года

| НОРМА / стандарт | Наименование |

| ISO 2808 | Лакокрасочные материалы. Определение толщины покрытия |

| ISO 4618 | Лакокрасочные материалы. Термины и определения |

| ISO 4624 | Лакокрасочные материалы. Определение адгезии методом отрыва |

| ISO 8501-1 | Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Визуальная оценка чистоты поверхности. Часть 1: Степень окисления и степень подготовки непокрытой стальной поверхности и стальной поверхности после полного удаления прежних покрытий |

| ISO 8501-2 | Часть 2: Степень подготовки ранее покрытой стальной поверхности после локального удаления прежних покрытий |

| ISO 8502-6 | Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Испытания для оценки чистоты поверхности. Часть 6: Извлечение растворимых загрязнителей для анализа. Метод Бресле |

| ISO 8502-9 | Часть 9: Метод в реальных условиях эксплуатации для кондуктометрического определения содержания растворимых в воде солей |

| ISO 8503-1 | Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Характеристики шероховатости поверхности стальной основы после пескоструйной очистки. Часть 1: Технические требования и определения эталонов сравнения профилей поверхности для оценки поверхностей после абразивоструйной обработки |

| ISO 8503-4 | Часть 4: Метод калибровки эталонов сравнения профилей поверхности и определения профиля поверхности. Процедура использования прибора с мерительным штифтом |

| ISO 11124 | Часть 1-4: Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Технические условия на металлические абразивы для пескоструйной очистки. |

| ISO 11126 | Часть 1-10: Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Технические условия на неметаллические абразивы для пескоструйной очистки. |

| ISO 12944 | Часть 1-8: Лакокрасочные материалы. Защита от коррозии стальных конструкций системами защитных покрытий |

| SSPC-SP 1 | Очистка с помощью растворителя |

| SSPC-PA 2 | Процедура определения соответствия требованиям к толщине сухого покрытия |

| РЭГА РФ-94 | Руководство по эксплуатации гражданских аэродромов Российской Федерации |

| TRB OAO «ГС» | Стандартное справочное издание ОАО «Газпром» |

| NACE SP 05 08 | Методы проверки эквивалентности ISO 8502-9 по измерениям уровней содержания растворимых солей |

| ГОСТ 14202-69 | Трубопроводы промышленных предприятий. Опознавательная окраска, предупреждающие знаки и маркировочные щитки |

| ГОСТ Р 12.4.026-01 | Цвета сигнальные, знаки безопасности и разметка сигнальная |

| ГОСТ 12.3.016-87 | Система стандартов безопасности труда. Строительство. Работы антикоррозионные. Требования безопасности |

| ГОСТ 15140-78 | Материалы лакокрасочные. Методы определения адгезии |

| СП 28.13330.2012 | Защита строительных конструкций от коррозии |

| СТО Газпром 9.0-001-2009 | Защита от коррозии. Основные положения |

Требования к транспортировке и хранению

Транспортировка окрашенных деталей не осуществляется до полного высыхания системы покраски.

Исключением является неизбежное вращение отдельных частей во время процесса нанесения покрытия или укладывания при сушке в соответствующем месте.

Для любой транспортировки и для установки окрашенных деталей необходимо использовать соответствующие приспособления.

Для хранения и транспортировки сроком до 24 месяцев изделия с полностью нанесенной системой покраски должны храниться Снаружи (не под крышей), чтобы использовать сезоны дождей для вымывания накопленных хлоридов во избежание свободного воздействия на защищаемые поверхности.

В качестве альтернативы изделия могут храниться в Помещении(закрытое здание).

Изделия с нанесенным грунтовочным покрытием (напр., металлоконструкции, которые должны иметь пассивную противопожарную защиту) должны храниться преимущественно в помещении с контролируемыми условиями окружающей среды.При хранении снаружи ресурс покрытия составит не более 6 месяцев.Как правило, грунтовочное покрытие обеспечивает только временную защиту от коррозии.

Нанесение

Фланцы (кроме уплотнительных поверхностей под прокладки), включая отверстия для болтов, подлежат обработке поверхности и окрашиванию аналогично смежным с ними компонентам.

Подготовка поверхности перед нанесением покрытия

Общие положения

Перед началом работ все поверхности должны быть проверены на наличие загрязнений.

К загрязнениям относятся, в частности, масла, смазка, воск, соли любого вида, сульфаты и грязь, а также остатки пыли и конденсат.

Поверхности должны быть очищены от загрязнений или промыты перед струйной очисткой (например, струей воды при температуре приблизительно 80 °С, путем промывки поверхностно-активными веществами или очистки растворителем в соответствии с SSPC-SP 1).

Содержание соли на поверхности не должно превышать 20 мг/м² (эквивалент NaCl – прибл. 1 мСм/м) для поверхностей, постоянно контактирующих с водой.

В других условиях содержание соли на поверхности не должно превышать 100 мг/м² (эквивалент NaCl – прибл. 5 мСм/м).

Испытания должны соответствовать требованиям стандартов ISO 8502-6 и ISO 8502-9.

Если функциональность движущихся частей, таких как валы, стержни клапанов, уплотнительные поверхности фланцев, а также машины, двигатели и другие компоненты, может подвергаться негативному воздействию в результате струйной очистки, их не следует подвергать струйной очистке.

Если работы по очистке будут выполняться на Площадке рядом с машинами, двигателями, клапанами, указателями уровня, контрольно-измерительными устройствами или аналогичным чувствительным оборудованием, вышеперечисленные компоненты должны быть защищены от проникновения абразивного материала и абразивной пыли.

После струйной очистки прилегающие участки должны быть немедленно очищены от любых сеток или абразивов.

Края необходимо притупить, а заусенцы — удалить.

Сварные соединения должны быть подготовлены и не должны иметь грубых шероховатостей, подрезов, пор, сварных ванн или брызг.

Подготовка поверхности из углеродистой стали

Компоненты, выполненные из углеродистой стали, подлежат струйной очистке для достижения степени подготовки поверхности Sa 2½.

Шероховатость Rz поверхностей после струйной очистки должна составлять 60–75 мкм.

Степень шероховатости не должна превышать толщину первого слоя.

Очищенные поверхности должны соответствовать «среднему» профилю (G) в соответствии с ISO 8503-1.

В качестве абразивного вещества для струйной очистки допускается использовать только песок в соответствии с ISO 11124 (металлические абразивы для струйной очистки) и ISO 11126 (неметаллические абразивы для струйной очистки).

В связи с риском возникновения силикоза использование кварцевого песка не допускается.

Очищенные поверхности не должны содержать загрязнений, таких как пыль, абразивные вещества или сварочные брызги.

Грунтовочное покрытие наносится на очищенные поверхности сразу после струйной очистки для защиты от коррозии.

Промежуток времени между струйной очисткой и началом нанесения покрытия ни при каких обстоятельствах не должен превышать 4 часов, но в любом случае нанесение покрытия должно начинаться до появления признаков ухудшения качества.

Читать статью Водопровод на даче из колодца: делаем водопровод в частный дом своими руками

Подготовка поверхности из нержавеющей стали

Поверхности из нержавеющей стали обрабатываются для придания шероховатости путем абразивной очистки.

Для этих целей допускается использование только острых абразивных веществ без феррита.

Шероховатость Rz должна составлять 30–40 мкм.

Степень шероховатости не должна превышать толщину первого слоя.

Нанесение покрытия

Материалы покрытия наносятся при помощи кисти, валика из коротковолокнистой овечьей шерсти, путем воздушного или безвоздушного распыления.

Грунтовочное покрытие наносится кистью или путем безвоздушного распыления.

Использование валика не допускается.

Нанесение промежуточного и верхнего покрытия при помощи валика допускается только в том случае, если материал покрытия подходит для такого типа нанесения в соответствии с техническим опросным листом изготовителя краски.

Для нержавеющей стали нанесение покрытия валиком допускается только для верхнего слоя.

Покрытие должно применяться только в том случае, если соблюдены рекомендуемые условия окружающей среды согласно техническому опросному листу изготовителя краски.

Края, подлежащие сварке на площадке, должны быть очищены от защитного покрытия и защищены от коррозии в течение всего периода транспортировки и хранения при помощи заводской грунтовки или смазки.

Нанесение покрытия на компоненты в соответствии со стандартом Изготовителя

Для компонентов массового производства, таких как клапаны, электротехническое и контрольно-измерительное оборудование, защитное покрытие может быть выполнено в соответствии со стандартом Изготовителя.

Согласно исключительному стандарту Изготовителя, должны выполняться следующие минимальные требования:

- Степень подготовки поверхности — не менее Sa 2½;

- Система покраски, как минимум, с двумя слоями;

- Система покраски должна противостоять категории коррозии в соответствии с ISO 12944-02;

- Необходимо обеспечить температурное сопротивление системы покраски для рабочей температуры компонента.

Нанесение покрытия на Площадке при заводском изготовлении (трубопровод)

Трубопроводы должны быть тщательно продуты воздухом до того, как они будут перемещены из малярного цеха, и должны быть закрыты в соответствии с особыми требованиями проекта.

Концы труб, подлежащие термообработке, остаются неокрашенными на длину 500 мм.

Нанесение покрытия на строительном участке (трубопровод)

После завершения установки и перед любым последующим нанесением покрытия необходимо проверить предыдущий слой покрытия.

Следует определить и выполнить необходимые очистные и ремонтные работы.

После этого покраска может продолжаться в соответствии с указанной системой покраски.

Если на покрытии обнаружены повреждения, требуется полное восстановление всех покрытий на поврежденных участках.

Поверхность, подлежащая ремонту, должна быть подготовлена в соответствии с требованиями системы покраски.

Для ремонтных работ допускается использование только уже применяемой ранее марки.

Стенки холодных блоков, печей и котельных должны быть обработаны, а затем окрашены снаружи.

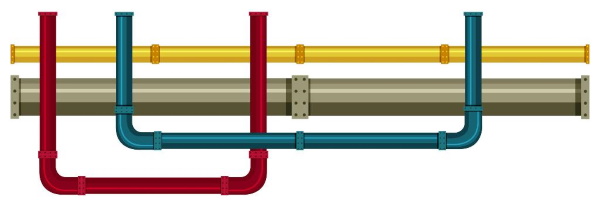

Цветовая маркировка трубопроводов

Таблица 1. Цветовая маркировка трубопроводов (в соответствии с ГОСТ 14202-69)

| Описание | Система RAL | Цвет финишной отделки |

| Вода | 6018 | Желто-зеленый |

| Пар | 3020 | Транспортный красный |

| Воздух | 5015 | Светло-голубой |

| Горючие газы (включая сжиженные газы) | 1021 | Грязно-желтый |

| Негорючие газы (включая сжиженные газы) | 1021 | Грязно-желтый |

| Кислоты | 1003 | Сигнальный желтый |

| Щелочи | 4008 | Сигнальный фиолетовый |

| Горючие жидкости | 8002 | Сигнальный коричневый |

| Негорючие жидкости | 8002 | Сигнальный коричневый |

| Прочие текучие среды | 7004 | Сигнальный серый |

| Трубопровод для системы противопожарной защиты | 3020 | Транспортный красный |

Для трубопроводов из углеродистой стали в цвет верхнего покрытия должна быть окрашена вся поверхность трубы.

В случае трубопроводов из нержавеющей стали или оцинкованных трубопроводов разрешается наносить цветовую маркировку только на отдельных участках труб, если для трубопровода не требуется антикоррозионная защита по технологическим или конструкционным причинам (например, оцинкованные поверхности или поверхности из нержавеющей стали, прочие поверхности со специальными покрытиями).

Ширина и структура секций, покрытых цветом маркировки, должны соответствовать ГОСТ 14202-69.

При изолировании труб облицовка маркируется соответствующим образом.

Пример цветовой маркировки трубопроводов (основной цвет в соответствии с табл. 1):

Трубопроводы из углеродистой стали (полностью окрашенные, цветовая маркировка в соответствии с табл. 1)

Трубопроводы из нерж. стали или оцинков. трубопроводы диаметром не более 200 мм: цветная полоса, цвет в соответствии с табл. 1

Трубопроводы из нерж. стали или оцинков. трубопроводы диаметром более 200 мм: цветная полоса, цвет в соответствии с табл. 1

Предупреждающие сигнальные кольца

Для обозначения степени опасности транспортируемых веществ на трубопроводы наносятся сигнальные кольца. Количество, размер и расстояние между сигнальными кольцами должны соответствовать требованиям ГОСТ 14202-69.

Таблица 2: сигнальные кольца для трубопроводов (по ГОСТ 14202-69)

вызвать термические или химические ожоги,

- Сигнальные кольца желтого цвета должны иметь обрамление черного цвета (RAL 9017) шириной не менее 10 мм.

- Сигнальные кольца зеленого цвета должны иметь обрамление белого цвета (RAL 9016) шириной не менее 10 мм.

Количество сигнальных колец должно соответствовать значениям, приведенным в таблице 3 ниже Также см. ГОСТ 14202-69.

Таблица 3: Количество сигнальных колец (в соответствии с ГОСТ 14202-69)

и химически активные газы, воспламеняющиеся

свойствами (за исключением

химически активные газы,

воспламеняющиеся и горючие

Примеры маркировки сигнальными кольцами (маркировка фонового цвета трубопровода в соответствии с табл. 1):

В соответствии с ГОСТ 14202-69, глава 27, стрелки, указывающие направление потока, должны быть нанесены на все трубопроводы и запорную арматуру для определения направления потока среды.

Цвет стрелок должен быть черным (RAL 9017). Точный тип и размер стрелок см. в вышеуказанной главе ГОСТ 14202-69.

Что запомнить

Толщина покрытия технического противопожарного трубопровода определяется так же как и обычные технологические трубопроводы.

В зависимости от условий эксплуатации и проектных требований необходимо подобрать толщину покрытия согласно НТД РФ.

Норма П.Б.

ОБСУЖДЕНИЕ И РАЗЪЯСНЕНИЕ НОРМ ПОЖАРНОЙ БЕЗОПАСНОСТИ

нормативные цвета окраски трубопровода

нормативные цвета окраски трубопровода

Доброго времени суток всем постоянным Читателям нашего сайта и коллегам по цеху! Тема нашей статьи сегодня – нормативные цвета окраски трубопровода. Цель темы – как точно определить цвет в который следует красить трубопровод различных систем, в зависимости от назначения этого трубопровода.

Суть требований ГОСТ – нормативные цвета окраски трубопровода, предупреждающие знаки, маркировочные щитки трубопроводов. ГОСТом устанавливаются следующие десять укрупненных групп веществ и цвета окраски, в зависимости от этих веществ:

- Вода – зеленый

- Пар – красный

- Воздух – синий

- Газы горючие (включая сжиженные газы) – желтый

- Газы не горючие (включая сжиженные газы) – желтый

- Кислоты – оранжевый

- Щелочи – фиолетовый

- Жидкости горючие – коричневый

- Жидкости не горючие – коричневый

- Прочие вещества – серый

Кроме того что определены нормативные цвета окраски трубопровода, для обозначения веществ в трубопроводах наиболее опасных по свойствам воздействия на человека, дополнительно применяется нанесение на трубопровод цветных колец следующего перечня и следующих цветов:

- Легковоспламеняемость, огнеопасность и взрывоопасность – красный

- Опасность или вредность (ядовитость, токсичность, способность вызывать удушье, ожоги, радиоактивность, высокое давление или глубокий вакуум) – желтый

- Безопасность или нейтральность – зеленый

Количество наносимых колец ограничиваются от одного до трех, в зависимости от степени опасности вещества (чем вреднее, тем колец больше). Кроме того, в отдельных случаях, оговоренных ГОСТ, дополнительно трубопровод маркируется треугольными предупреждающими знаками и маркировочными щитками.

Существуют в продаже готовые накладки на трубопровод которые удобно использовать для целей маркировки в следующем виде, что собственно не исключает, а дополняет нормативные цвета окраски трубопровода :

Кроме того, пункт 5 приведенного ГОСТ 14202-69 гласит дословно следующее:

5. Противопожарные трубопроводы независимо от их содержимого (вода, пена, пар для тушения пожара и др.), спринклерные и дренчерные системы на участках запорно-регулирующей арматуры и в местах присоединения шлангов и др. устройства для тушения пожара должны окрашиваться в красный цвет (сигнальный).

Обратите на форму приведенной нормы особое внимание, так как многие монтажные предприятия, не дочитав внимательно приведенный пункт, просто красят в красный цвет всю трубу, так как трубопровод входит в состав противопожарных систем. Это не правильно – красный цвет только в местах запорной арматуры и присоединения пожарных шлангов. В остальных местах, нормативные цвета окраски трубопровода, в соответствии с ГОСТ, приведены выше.

На этом, статью «нормативные цвета окраски трубопровода» завершаю, буду рад, если в данной статье Вы почерпнули для себя какую то полезную информацию. Копировать статью для размещения на иных ресурсах в интернете разрешаю только при условии сохранении всех нижеперечисленных ссылок на наш сайт, предлагаю Вам ознакомиться с другими статьями нашего блога по ссылкам:

Цвет трубопроводов: частые ошибки

Часто ли вы встречаете ошибки на ровном месте? Когда в нормативных документах четко написано как делать, а монтажники упрямо делают неправильно? У меня есть собственный хит-парад таких ляпов, возглавляет который цвета трубопроводов.

Очень часто вижу на объектах и на фото в интернете красные трубопроводы установок пожаротушения.

Даже специализированные и известные компании, десятки лет работающие на рынке пожарной безопасности, совершают эти ошибки.

Нормативные документы (п. 5.7.21, п. 5.7.22 СП 5.13130 и табл. 1, п. 5 ГОСТ 14202) прямо указывают на цвета трубопроводов:

Конечно, примечание к пункту 5.7.22 СП 5.13130 допускает красить трубопроводы в соответствии с интерьером помещений, если этого требует Заказчик. Но, как правило, все ошибки связаны с невниманием к деталям, наплевательским отношением или желанием упростить свою работу.

Если не хотите водозаполненные трубопроводы красить зеленым цветом, то согласовывайте и красьте в цвет интерьера.

Но не в красный! Этот цвет сигнальный и предназначен обозначения средств противопожарной защиты, требующих оперативного опознования.

Согласно п. 5.1.3 ГОСТ Р 12.4.026 не допускается использовать красный сигнальный цвет для обозначения стационарно устанавливаемых средств противопожарной защиты (их элементов), не требующих оперативного опознания (пожарные извещатели, пожарные трубопроводы, оросители установок пожаротушения и т.п.).

В какой цвет должны быть покрашены противопожарные трубопроводы

В адрес издательства журнала «Промышленная и экологическая безопасность, охрана труда» поступил вопрос от читателей следующего содержания:

«На сегодняшний день противопожарные трубопроводы на промышленных объектах введенных в эксплуатацию до 2001 года (ГОСТ Р 12.4.026-2001) или до вступления 123-ФЗ (СП 5.13130.2009), окрашенные в красные цвета и соответствуют требованиям, действующего в настоящее время ГОСТ 14202-69, согласно пункту 5 которого противопожарные трубопроводы, независимо от их содержимого (вода, пена, пар для тушения пожара и др.), спринклерные и дренчерные системы на участках запорно-регулирующей арматуры и в местах присоединения шлангов и др. устройств для тушения пожара должны окрашиваться в красный цвет (сигнальный).

Однако, в РД 009-01-96 указано, что трубопроводы, заполненные водой, в дежурном режиме окрашиваются в зеленый цвет, а трубопроводы, заполненные воздухом, в дежурном режиме — в синий цвет. При этом инспектор пожарного надзора выписал предписание именно со ссылкой на РД 009-01-96.

Требования касающиеся цветового обозначения противопожарных трубопроводов, изложенные в пункте 5 ГОСТ14202-69 противоречат требованиям пункта 5.1.3 ГОСТ Р 12.4.026-2001, где указано, о недопущении использования красного сигнального цвета для обозначения стационарно устанавливаемых средств противопожарной защиты (их элементов), не требующих оперативного опознания (пожарные извещатели, пожарные трубопроводы, оросители установок пожаротушения и т.п.).

В связи с этим, просим вас разъяснить, в какой цвет должны быть покрашены трубопроводы внутреннего противопожарного водопровода и на основании каких документов?

Вопрос был направлен в МЧС России. Получен следующий ответ:

«Департаментом надзорной деятельности и профилактической работы МЧС России обращение главного редактора журнала «Промышленная и экологическая безопасность, охрана труда» Корецкого В.П. рассмотрено и сообщается следующее.

В соответствии с положениями пунктом 4 статьи 4 Федерального закона от 22.07.2008 № 123-ФЗ «Технический регламент о требованиях пожарной безопасности» (далее – Технический регламент) в случае, если положениями настоящего Федерального закона устанавливаются более высокие требования пожарной безопасности, чем требования, действовавшие до дня вступления в силу соответствующих положений названного закона, в отношении объектов защиты, которые были введены в эксплуатацию либо проектная документация на которые была направлена на экспертизу до дня вступления в силу его соответствующих положений, применяются ранее действовавшие требования.

Вместе с тем, ГОСТ 12.4.026-2001 «ССБТ. Цвета сигнальные, знаки безопасности и размета сигнальная. Назначения и правила применения. Общие технические требования и характеристики. Методы испытаний» включен в Перечень национальных стандартов, содержащих правила и методы исследований (испытаний) и измерений, в том числе правила отбора образцов, необходимые для применения и исполнения Федерального закона Технического регламента о требованиях и пожарной безопасности и осуществления оценки соответствия, утвержденный распоряжением Правительства Российской Федерации от 10.03.2009 № 304-р.

В соответствие с частью 4 статьи 16.1 Федерального закона от 27.12. 2002 № 184-ФЗ «О техническом регулировании» применение на добровольной основе названного стандарта, является достаточным условием соблюдения требований Технического регламента.

Также, выбор опознавательной окраски трубопроводов установок противопожарной защиты зданий определен пунктами 5.7.21 и 5.7.22 свода правил СП 5.131130.2009 «Системы противопожарной защиты. Установки пожарной сигнализации и пожаротушения автоматические. Нормы и правила проектирования», который включен в Перечень национальных стандартов и сводов правил, в результате применения которых на добровольной основе обеспечивается соблюдение требований названного Технического регламента».

Ответ подписан Заместителем директора Департамента надзорной деятельности и профилактической работы МЧС России, полковником внутренней службы С.П. Вороновым.

В какой цвет красить трубы пожарного водопровода

Речь идет о системах дренчерных автоматических установок водяного ПТ кабельных помещений, трансформаторов, маслонаполненного оборудования, и системе внутренних пожарных кранов электрической подстанции 330/110В.

Каким цветом следует выполнять сигнальную окраску трубопроводов систем пожаротушения промышленных объектов, согласно СП 5.13130 и СП 10.13330 (ссылки на ГОСТ 14202 и ГОСТ 12.4.026)?

Можно ли пункт 5 ГОСТ 14202 отнести ко всей системе трубопроводов противопожарного водопровода и выполнить окраску в красный цвет арматуры и трубы в полном объеме с дополнительным буквенным обозначением участков?

Или основным является запрет на использование красного цвета для труб систем противопожарного водопровода, согласно пункту 5.1 ГОСТ 12.4.026-2015?

Рекомендуем рассматривать указанный вопрос с точки зрения нового СП 485.1311500.2020 «Системы противопожарной защиты. Установки пожаротушения автоматические. Нормы и правила проектирования» (введён в действие с 1 марта 2021 года взамен СП 5.13130.2009 в части требований к установкам пожаротушения автоматическим), который содержит отдельный подраздел 6.7.4 «Окраска трубопроводов».

В соответствии с пунктом 6.7.4.2 СП 485.1311500.2020 опознавательная окраска или цифровое обозначение металлических трубопроводов должны соответствовать ГОСТ 12.4.026-2015 и ГОСТ 14202-69:

- для водозаполненных трубопроводов спринклерной, дренчерной и спринклерно-дренчерной АУП и АУП-ТРВ, а также водозаполненных трубопроводов пожарных кранов — зеленый цвет или цифра «1»;

- для воздушных трубопроводов воздушной спринклерной установки и спринклерно-дренчерной АУП-СВозД — синий цвет или цифра «3»;

- для незаполненных трубопроводов дренчерной АУП и «сухотрубов» — голубой цвет или буквенно-цифровой код «3с»;

- для трубопроводов, по которым подается только пенообразователь — коричневый цвет или цифра «9»;

- для трубопроводов, по которым подается раствор пенообразователя — на зеленом фоне кольца коричневого цвета (расстояние между кольцами от 1 до 3 м включительно, ширина кольца от 50 до 100 мм включительно или буквенно-цифровой код «9к».

Пункт 6.7.4.7 СП 485.1311500.2020 уточняет, что сигнальная окраска на участках соединения металлических трубопроводов с запорными и регулирующими устройствами, агрегатами или оборудованием — красный цвет по ГОСТ 14202-69. Длина окрашиваемого участка трубопровода (вместе с фланцем при его наличии) должна быть в пределах от 50 до 200 мм.

Таким образом, водопровод дренчерной установки пожаротушения должен быть окрашен в цвет, установленный п.6.7.4.2 СП 485.1311500.2020 (в зависимости от вида дренчерной установки), а сигнальную окраску на участке регулирующих устройств (арматуры) – в красный цвет по пункту 6.7.4.7 СП 485.1311500.2020.

Аналогичным образом оговаривается и окраска трубопровода системы внутреннего противопожарного водопровода в новом СП 10.13130.2020 (введён в действие с 27 января 2021 года взамен СП 10.13130.2009), который содержит подраздел 14.4 «Окраска трубопроводов». В соответствии с пунктом 14.4.6 СП 10.13130.2020 сигнальная окраска на участках соединения металлических трубопроводов с запорными и регулирующими устройствами, агрегатами или оборудованием — красный цвет по ГОСТ 14202. Длина окрашиваемого участка трубопровода (вместе с фланцем при его наличии) должна быть в пределах от 50 до 200 мм.

В какой цвет должны быть покрашены противопожарные трубопроводы?

В системе есть консультация от 27.01.2011. Согласно ей со ссылкой на ГОСТ 14202-69 написано, что они должны быть красного цвета. Но у нас есть предписание пожарного инспектора, в котором со ссылкой на РД 009-01-96 написано, что трубопроводы, заполненные водой, в дежурном режиме окрашиваются в зеленый цвет, а трубопроводы, заполненные воздухом, в дежурном режиме — в синий цвет. Чем нужно руководствоваться?

Во-первых, ГОСТ это государственный стандарт утверждаемый законодательным органом, РД это ведомственный документ утверждаемый заинтересованным ведомством. ГОСТ по статусу стоит выше РД. В частности, ГОСТ 14202-69 утвержден постановлением Комитета стандартов, мер и измерительных приборов при Совете Министров СССР и в настоящее время не отменен, а РД 009-02-96 утверждены Президентом МА «Системсервис, введены в действие приказом МА «Системсервис» от 25 сентября 1996 года N 25, согласованы с ГУ ГПС МВД России (письмо от 27.08.96 N 20/2.2/2010).

Во-вторых, в том же РД п.3.1.3. говорится: элементы и узлы установок пожаротушения должны быть окрашены в цвета, соответствующие требованиям ГОСТа, далее идет перечисление. В ГОСТе прописано, что трубопроводы с водой окрашиваются в зеленый цвет, с воздухом в синий, однако п.5 ГОСТа 14202-69 четко регламентирует: противопожарные трубопроводы, независимо от их содержимого (вода, пена, пар для тушения пожара и др.), спринклерные и дренчерные системы на участках запорно-регулирующей арматуры и в местах присоединения шлангов и др. устройств для тушения пожара должны окрашиваться в красный цвет (сигнальный).

В случае если инспектор ГПН не снимет данное замечание и будет настаивать на окрашивании трубопроводов в иные, кроме красного цвета, обращайтесь в установленном порядке в суд.

В какой цвет должны быть покрашены противопожарные трубопроводы?

В какой цвет должны быть покрашены трубопроводы внутреннего противопожарного водопровода и на основании каких документов? В какой цвет окрашиваются трубопроводы автоматических систем пожаротушения?

п.5. Противопожарные трубопроводы, независимо от их содержимого (вода, пена, пар для тушения пожара и др.), спринклерные и дренчерные системы на участках запорно-регулирующей арматуры и в местах присоединения шлангов и др. устройств для тушения пожара должны окрашиваться в красный цвет (сигнальный).

При необходимости указания содержимого противопожарных трубопроводов допускается дополнительное обозначение их посредством маркировочных щитков, окрашиваемых в соответствующие отличительные цвета.

Окраска трубопроводов пожаротушения

На этой странице поговорим о том, как и по каким нормативам выполняется окраска трубопроводов пожаротушения.

Для чего и в какие цвета мы красим пожарный трубопровод?

Дадим ответы не только на этот вопрос, а именно:

- какие вещества поступают по трубопроводу;

- в каких тонах окрашиваются трубы пожаротушения;

- по каким нормативам выбирается цвет изделия;

- почему трубопровод маркируется дополнительными символами.

Окраска трубопроводов пожаротушения

Давайте посмотрим, как правильно окрашивать металлический пожарный трубопровод?

Первое, что нужно знать:

окраска трубопроводов пожаротушения должна производиться строго по ГОСТу 14202-69.

Этот стандарт сразу сообщает нам, что определяет, опознавательные значки, цвета, окраску щитков.

Также он регламентирует, как красить изделия для промышленных предприятий.

В пункте 2 видим, что по трубам может транспортироваться десять основных видов материала.

- Воздух.

- Негорючие газы.

- Пар.

- Негорючие жидкости.

- Горючие газы.

- Щелочи.

- Вода.

- Горючие жидкости.

- Кислоты.

- Другие вещества.

Из 6-го пункта узнаем, что опознавательная окраска труб производится сплошь по всей поверхности или же отдельными зонами.

Окраска газопроводов выполняется по другому правилу: труба с газом всегда красится в желтый цветовой тон.

Обязательно указываем стрелочкой движение газовой массы и наименование вещества.

Также наносятся информативные кольца – красные или желтые.

Если же газ ядовитый или легковоспламеняемый, либо это окислитель, то патрубок дополнительно маркируем знаком опасности.

Во что их красим?

Для укрупненных трубопроводных групп существует опознавательный окрас, а также цифровые метки.

Цветовое обозначение трубопроводов согласно Таблице 1 из упомянутого выше ГОСТа выглядит так.

Согласно п. 5, во всех случаях цвета трубопроводов противопожарной защиты, а также спринклеры, дренчеры,

прочие средства для тушения огня на участках стыковки шлангов и в местах запорной арматуры необходимо окрашивать только в КРАСНЫЙ цвет.

И здесь многие спотыкаются и красят все изделие красным. Это неверный подход.

Окраска пожарных трубопроводов в красный оттенок выполняется лишь в зонах запоров и стыковых соединений.

На других участках ориентируемся на нормативные значения – цвет трубопроводов по ГОСТу указан списком выше.

Регламент и нормативы

Разберем теперь правила, регулирующие цвета и способы покраски пожарных труб, в частности на ГОСТ 12.4.026.

По этому ГОСТ покраска оборудования не допускает красного цвета.

Но здесь Вы, дорогой читатель, должны ориентироваться и на другую нормативную документацию. Приводим ее ниже.

- Нельзя применять красный цветовой оттенок для средств пожаротушения, которые не требуют опознания (водопроводы, оросители, извещатели и т.д.).

- Цветовая маркировка трубопроводов и опознавательная краска должны быть выполнены по ГОСТам 14202 и Р 12.4.026.

- Трубы АУП имеют буквенно-цифровую либо цифровую маркировку согласно их гидравлической схеме.

- Щитки с указанием движения огнетушащего вещества всегда красные.

- Не допускается покраска оповещателей, саморазрушающихся замков, выпускных насадок.

- Окраска технологических трубопроводов и прочей арматуры на объектах, где нет специальных эстетических требований, выполняется по ГОСТам 14202-69 и 12.4.026-76.

- Там, где имеются специальные требования к оформлению арматуры и патрубков, они красятся в соответствии с предъявляемыми требованиями. По ГОСТ 9.032-74 класс покрытия таких установок – не ниже VI.

Щитки и цветные кольца

Есть ли какие-то правила для предупреждающих знаков? Конечно.

Стандартом определяются нормативные цветовые тоны, обозначающие опасность вещества по воздействию на организм человека.

По ГОСТ окраска трубопроводов подразумевает кроме сплошного цвета еще и специальные значки.

Для этого на патрубок дополнительно наносят маркировку цветными кольцами.

Покажем ниже перечень опасных материалов по цветам этих колец.

- Зеленый – нейтральность, безвредность.

- Желтый – вред для здоровья (удушье, токсичность, ожоги и т.п.).

- Красный – взрывоопасность, быстровоспламеняемость.

И сколько таких колец нам нужно нанести?

Количество ограничено от одного до 3-х, по классу опасности.

Чем опаснее содержащийся материал, тем больше наносится на трубу колец.

Если вещество предполагает несколько факторов опасности, можно смело наносить на трубу несколько разных цветных колец.

А еще, в особых случаях, патрубок окрашивается специальными маркировочными щитками и предупреждающими треугольниками. Маркировка на них должна быть четырех видов:

- 1 – движение потока в левом/правом направлениях;

- 2 – поток движется влево;

- 3 – движение потока вправо;

- 4 – указывается место забора поступающего вещества.

Цветовой оттенок подписей поверх опознавательного окраса бывает двух видов (зависит от цвета фона):

А можно ли не ломать голову с окраской трубопроводов и купить готовые сигнальные значки? Можно.

Сейчас в магазинах продаются готовые наклейки на противопожарные изделия.

Они также различаются по цветовым тонам и имеют надписи, обозначающие тип вещества – газ, аммиак, вода и т.п.

Цвет трубы в котельной

А существуют ли какие-то нормы для покраски труб в котельной станции?

Поговорим о том, как выполняется окраска трубопроводов котельной.

Как мы поняли, по ГОСТ 14202, обозначение патрубка зависит от содержащегося в нем вещества, а не от объекта эксплуатации.

А вот в котельной станции водопроводы маркируются почти всегда тремя знаками – пар, газ или вода (красный, желтый и зеленый цвет, соответственно).

Они всех чаще используются в качестве средства огнетушения.

То есть, цветовая маркировка трубопроводов в котельной такая же, как в приведенной выше таблице ГОСТа.

Обязательно приклеивайте на патрубок самоклеящиеся маркеры – указатели движения вещества. Можно использовать маркировочные щитки. Их места расположения прописаны в ГОСТах.

Внимание! Цвет наклейки всегда совпадает с цветовым оттенком опознавательной окраски.

Не менее важно различать обратный и подающий водопроводы.

Читать статью Группа 18 Прокладка трубопроводов водоснабжения из напорных полиэтиленовых труб

Но, если следовать ГОСТу 14202, цвет трубопроводов в насосной станции ПТ – одинаковый, независимо от забора или отдачи вещества.

Чтобы отличить подающий от обратного, применяйте маркеры с указанием направления движения и дополнительной надписью. Например, «ОГНЕТУШИТЕЛЬ ПОДАЧА».

Это же правило действует для насосной станции, центральных и индивидуальных тепловых пунктов.

Итог такой: нам без разницы, горячая или холодная вода течет по трубам. Подающий и обратный водопровод с водой всегда красим зеленым.

Окраска трубопроводов отопления выполняется также разными цветами в зависимости от типа отопительного компонента.

А если изделие из пластика?

Да. Пластиковые, как и металлические, трубы тоже поддаются окраске.

Но их красим строго поверх грунтовки. Сначала идет слой грунта, а затем наносится краска.

А до грунтования неплохо будет нанести еще и лакокрасочный слой.

Условия для окрашивания пластика: температура +18 С и влажность не выше 18 %.

По цветовой маркировке мы ориентируемся на все тот же ГОСТ на окраску труб 14202-69.

Итак, мы решили покрасить пластиковую трубу по всем нормативам.

Но сначала посмотрим на тип пластика. Если это полиэтилен или полипропилен, то здесь нам может подойти краска по металлу.

А вот если это пластик на основе ПВХ или АБС, то покрасить такой патрубок вполне возможно.

Только не забудьте предварительно покрыть его адгезионной грунтовкой.

Пластиковую трубу отопления или горячей воды следует красить теплостойкой эмалью.

Приведем здесь расшифровку маркировки изделий из полипропилена.

- Название производителя.

- Тип материала: PPB, PPR, РРН.

- Рабочее давление: PN и цифры 20, 16, 10 или 25.

- Диаметр трубы и толщина стенки (мм).

- Отечественный производитель может наносить класс эксплуатации по ГОСТ.

- Максимальное давление.

Также дополнительно обозначаются такие показатели.

- Нормативные документы, прочие регламенты, по которым выполнялось изделие.

- Технология изготовления трубы.

- Знак качества.

- 15 цифр с информацией о дате выпуска, номера партии и пр.

Важно! При выборе краски для пластикового водопровода обращайте особое внимание на отсутствие в ее составе любых органических растворителей.

Почему же, например, пластиковые канализационные трубы имеют разный цветовой тон? Все просто.

Окраска трубопроводов из полипропилена по ГОСТ зависит от назначения патрубка.

Так, если это уличная канализация, то труба – оранжевая.

Для канализации внутри дома используется серый цвет.

Трубы отопления, прокладываемые под землей, обычно черные.

Это самый прочный вид пластика.

То есть, цвет характеризует прочность полипропилена.

Для каждого вида пластика применяется свой цветовой оттенок.

Что запомнить

Отметим, дорогой читатель, главные правила, которые обязательны к соблюдению при покраске пожарного трубопровода.

- Все конструктивные элементы систем пожаротушения всегда имеют красный оттенок.

- Цветовой тон пожарной трубы зависит от типа вещества.

- При выполнении покраски пользуйтесь ГОСТ Р 12.4.026, СП 5.13130.2009, ВСН 25-09.67-85.

- Зависимо от класса вредности содержащегося вещества парубок маркируется цветными кольцами и предупредительными значками.

- Пластиковые изделия также окрашиваются по ГОСТ 14202-69.

Толщина покрытия технического противопожарного трубопровода

Защита от коррозии путем нанесения защитного покрытия

Добрый день коллеги и посетители блога.

В этой статье затрону еще одну больную тему касающеюся не только пожаротушения, но технологии в целом.

Речь в данной статье пойдет как вы уже догадались по названию о покраске трубопроводов пожаротушения.

В этой статье мы рассмотрим не только трубопроводы пожаротушения, но и технологические трубопроводы.

Так же приведу аналогию по нанесению покрытий с Европейскими нормами.

Хочу поблагодарить Сергея за комментарий на который я смог ответить по прошествию некоторого времени из — за плотного графика работы по запуску 1 Фазы пенного пожаротушения на Амурском ГПЗ.

Область применения

Рассмотрим Технические требования по применению в отношении пассивной защиты металлических материалов от воздушной коррозии путем нанесения защитного покрытия для объектов ТЭК.

В них содержится описание систем покраски, подготовки поверхности, нанесения и инспекции защитного покрытия углеродистой и нержавеющей стали для следующих компонентов:

- трубопроводы

- резервуары

- металлоконструкции

Рассмотрение не затронет защитные покрытия для подземных трубопроводов, внутреннюю облицовку трубопровода, резервуары, емкости или покрытия для бетонных приямков или вторичную защитную оболочку резервуара.

Нормативные ссылки

Ниже приведена таблица, в которой содержаться ссылки на отдельные положения как на заграничные нормы, так и НТД РФ.

Важно.

Указаны нормативные стандарты действующие в период 2018 — 2021 года

| НОРМА / стандарт | Наименование |

| ISO 2808 | Лакокрасочные материалы. Определение толщины покрытия |

| ISO 4618 | Лакокрасочные материалы. Термины и определения |

| ISO 4624 | Лакокрасочные материалы. Определение адгезии методом отрыва |

| ISO 8501-1 | Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Визуальная оценка чистоты поверхности. Часть 1: Степень окисления и степень подготовки непокрытой стальной поверхности и стальной поверхности после полного удаления прежних покрытий |

| ISO 8501-2 | Часть 2: Степень подготовки ранее покрытой стальной поверхности после локального удаления прежних покрытий |

| ISO 8502-6 | Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Испытания для оценки чистоты поверхности. Часть 6: Извлечение растворимых загрязнителей для анализа. Метод Бресле |

| ISO 8502-9 | Часть 9: Метод в реальных условиях эксплуатации для кондуктометрического определения содержания растворимых в воде солей |

| ISO 8503-1 | Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Характеристики шероховатости поверхности стальной основы после пескоструйной очистки. Часть 1: Технические требования и определения эталонов сравнения профилей поверхности для оценки поверхностей после абразивоструйной обработки |

| ISO 8503-4 | Часть 4: Метод калибровки эталонов сравнения профилей поверхности и определения профиля поверхности. Процедура использования прибора с мерительным штифтом |

| ISO 11124 | Часть 1-4: Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Технические условия на металлические абразивы для пескоструйной очистки. |

| ISO 11126 | Часть 1-10: Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Технические условия на неметаллические абразивы для пескоструйной очистки. |

| ISO 12944 | Часть 1-8: Лакокрасочные материалы. Защита от коррозии стальных конструкций системами защитных покрытий |

| SSPC-SP 1 | Очистка с помощью растворителя |

| SSPC-PA 2 | Процедура определения соответствия требованиям к толщине сухого покрытия |

| РЭГА РФ-94 | Руководство по эксплуатации гражданских аэродромов Российской Федерации |

| TRB OAO «ГС» | Стандартное справочное издание ОАО «Газпром» |

| NACE SP 05 08 | Методы проверки эквивалентности ISO 8502-9 по измерениям уровней содержания растворимых солей |

| ГОСТ 14202-69 | Трубопроводы промышленных предприятий. Опознавательная окраска, предупреждающие знаки и маркировочные щитки |

| ГОСТ Р 12.4.026-01 | Цвета сигнальные, знаки безопасности и разметка сигнальная |

| ГОСТ 12.3.016-87 | Система стандартов безопасности труда. Строительство. Работы антикоррозионные. Требования безопасности |

| ГОСТ 15140-78 | Материалы лакокрасочные. Методы определения адгезии |

| СП 28.13330.2012 | Защита строительных конструкций от коррозии |

| СТО Газпром 9.0-001-2009 | Защита от коррозии. Основные положения |

Требования к транспортировке и хранению

Транспортировка окрашенных деталей не осуществляется до полного высыхания системы покраски.

Исключением является неизбежное вращение отдельных частей во время процесса нанесения покрытия или укладывания при сушке в соответствующем месте.

Для любой транспортировки и для установки окрашенных деталей необходимо использовать соответствующие приспособления.

Для хранения и транспортировки сроком до 24 месяцев изделия с полностью нанесенной системой покраски должны храниться Снаружи (не под крышей), чтобы использовать сезоны дождей для вымывания накопленных хлоридов во избежание свободного воздействия на защищаемые поверхности.

В качестве альтернативы изделия могут храниться в Помещении(закрытое здание).

Изделия с нанесенным грунтовочным покрытием (напр., металлоконструкции, которые должны иметь пассивную противопожарную защиту) должны храниться преимущественно в помещении с контролируемыми условиями окружающей среды.При хранении снаружи ресурс покрытия составит не более 6 месяцев.Как правило, грунтовочное покрытие обеспечивает только временную защиту от коррозии.

Нанесение

Фланцы (кроме уплотнительных поверхностей под прокладки), включая отверстия для болтов, подлежат обработке поверхности и окрашиванию аналогично смежным с ними компонентам.

Подготовка поверхности перед нанесением покрытия

Общие положения

Перед началом работ все поверхности должны быть проверены на наличие загрязнений.

К загрязнениям относятся, в частности, масла, смазка, воск, соли любого вида, сульфаты и грязь, а также остатки пыли и конденсат.

Поверхности должны быть очищены от загрязнений или промыты перед струйной очисткой (например, струей воды при температуре приблизительно 80 °С, путем промывки поверхностно-активными веществами или очистки растворителем в соответствии с SSPC-SP 1).

Содержание соли на поверхности не должно превышать 20 мг/м² (эквивалент NaCl – прибл. 1 мСм/м) для поверхностей, постоянно контактирующих с водой.

В других условиях содержание соли на поверхности не должно превышать 100 мг/м² (эквивалент NaCl – прибл. 5 мСм/м).

Испытания должны соответствовать требованиям стандартов ISO 8502-6 и ISO 8502-9.

Если функциональность движущихся частей, таких как валы, стержни клапанов, уплотнительные поверхности фланцев, а также машины, двигатели и другие компоненты, может подвергаться негативному воздействию в результате струйной очистки, их не следует подвергать струйной очистке.

Если работы по очистке будут выполняться на Площадке рядом с машинами, двигателями, клапанами, указателями уровня, контрольно-измерительными устройствами или аналогичным чувствительным оборудованием, вышеперечисленные компоненты должны быть защищены от проникновения абразивного материала и абразивной пыли.

После струйной очистки прилегающие участки должны быть немедленно очищены от любых сеток или абразивов.

Края необходимо притупить, а заусенцы — удалить.

Сварные соединения должны быть подготовлены и не должны иметь грубых шероховатостей, подрезов, пор, сварных ванн или брызг.

Подготовка поверхности из углеродистой стали

Компоненты, выполненные из углеродистой стали, подлежат струйной очистке для достижения степени подготовки поверхности Sa 2½.

Шероховатость Rz поверхностей после струйной очистки должна составлять 60–75 мкм.

Степень шероховатости не должна превышать толщину первого слоя.

Очищенные поверхности должны соответствовать «среднему» профилю (G) в соответствии с ISO 8503-1.

В качестве абразивного вещества для струйной очистки допускается использовать только песок в соответствии с ISO 11124 (металлические абразивы для струйной очистки) и ISO 11126 (неметаллические абразивы для струйной очистки).

В связи с риском возникновения силикоза использование кварцевого песка не допускается.

Очищенные поверхности не должны содержать загрязнений, таких как пыль, абразивные вещества или сварочные брызги.

Грунтовочное покрытие наносится на очищенные поверхности сразу после струйной очистки для защиты от коррозии.

Промежуток времени между струйной очисткой и началом нанесения покрытия ни при каких обстоятельствах не должен превышать 4 часов, но в любом случае нанесение покрытия должно начинаться до появления признаков ухудшения качества.

Подготовка поверхности из нержавеющей стали

Поверхности из нержавеющей стали обрабатываются для придания шероховатости путем абразивной очистки.

Для этих целей допускается использование только острых абразивных веществ без феррита.

Шероховатость Rz должна составлять 30–40 мкм.

Степень шероховатости не должна превышать толщину первого слоя.

Нанесение покрытия

Материалы покрытия наносятся при помощи кисти, валика из коротковолокнистой овечьей шерсти, путем воздушного или безвоздушного распыления.

Грунтовочное покрытие наносится кистью или путем безвоздушного распыления.

Использование валика не допускается.

Нанесение промежуточного и верхнего покрытия при помощи валика допускается только в том случае, если материал покрытия подходит для такого типа нанесения в соответствии с техническим опросным листом изготовителя краски.

Для нержавеющей стали нанесение покрытия валиком допускается только для верхнего слоя.

Покрытие должно применяться только в том случае, если соблюдены рекомендуемые условия окружающей среды согласно техническому опросному листу изготовителя краски.

Края, подлежащие сварке на площадке, должны быть очищены от защитного покрытия и защищены от коррозии в течение всего периода транспортировки и хранения при помощи заводской грунтовки или смазки.

Нанесение покрытия на компоненты в соответствии со стандартом Изготовителя

Для компонентов массового производства, таких как клапаны, электротехническое и контрольно-измерительное оборудование, защитное покрытие может быть выполнено в соответствии со стандартом Изготовителя.

Согласно исключительному стандарту Изготовителя, должны выполняться следующие минимальные требования:

- Степень подготовки поверхности — не менее Sa 2½;

- Система покраски, как минимум, с двумя слоями;

- Система покраски должна противостоять категории коррозии в соответствии с ISO 12944-02;

- Необходимо обеспечить температурное сопротивление системы покраски для рабочей температуры компонента.

Нанесение покрытия на Площадке при заводском изготовлении (трубопровод)

Трубопроводы должны быть тщательно продуты воздухом до того, как они будут перемещены из малярного цеха, и должны быть закрыты в соответствии с особыми требованиями проекта.

Концы труб, подлежащие термообработке, остаются неокрашенными на длину 500 мм.

Нанесение покрытия на строительном участке (трубопровод)

После завершения установки и перед любым последующим нанесением покрытия необходимо проверить предыдущий слой покрытия.

Следует определить и выполнить необходимые очистные и ремонтные работы.

После этого покраска может продолжаться в соответствии с указанной системой покраски.

Если на покрытии обнаружены повреждения, требуется полное восстановление всех покрытий на поврежденных участках.

Поверхность, подлежащая ремонту, должна быть подготовлена в соответствии с требованиями системы покраски.

Для ремонтных работ допускается использование только уже применяемой ранее марки.

Стенки холодных блоков, печей и котельных должны быть обработаны, а затем окрашены снаружи.

Цветовая маркировка трубопроводов

Таблица 1. Цветовая маркировка трубопроводов (в соответствии с ГОСТ 14202-69)

| Описание | Система RAL | Цвет финишной отделки |

| Вода | 6018 | Желто-зеленый |

| Пар | 3020 | Транспортный красный |

| Воздух | 5015 | Светло-голубой |

| Горючие газы (включая сжиженные газы) | 1021 | Грязно-желтый |

| Негорючие газы (включая сжиженные газы) | 1021 | Грязно-желтый |

| Кислоты | 1003 | Сигнальный желтый |

| Щелочи | 4008 | Сигнальный фиолетовый |

| Горючие жидкости | 8002 | Сигнальный коричневый |

| Негорючие жидкости | 8002 | Сигнальный коричневый |

| Прочие текучие среды | 7004 | Сигнальный серый |

| Трубопровод для системы противопожарной защиты | 3020 | Транспортный красный |

Для трубопроводов из углеродистой стали в цвет верхнего покрытия должна быть окрашена вся поверхность трубы.

В случае трубопроводов из нержавеющей стали или оцинкованных трубопроводов разрешается наносить цветовую маркировку только на отдельных участках труб, если для трубопровода не требуется антикоррозионная защита по технологическим или конструкционным причинам (например, оцинкованные поверхности или поверхности из нержавеющей стали, прочие поверхности со специальными покрытиями).

Ширина и структура секций, покрытых цветом маркировки, должны соответствовать ГОСТ 14202-69.

При изолировании труб облицовка маркируется соответствующим образом.

Пример цветовой маркировки трубопроводов (основной цвет в соответствии с табл. 1):

Трубопроводы из углеродистой стали (полностью окрашенные, цветовая маркировка в соответствии с табл. 1)

Трубопроводы из нерж. стали или оцинков. трубопроводы диаметром не более 200 мм: цветная полоса, цвет в соответствии с табл. 1

Трубопроводы из нерж. стали или оцинков. трубопроводы диаметром более 200 мм: цветная полоса, цвет в соответствии с табл. 1

Предупреждающие сигнальные кольца

Для обозначения степени опасности транспортируемых веществ на трубопроводы наносятся сигнальные кольца. Количество, размер и расстояние между сигнальными кольцами должны соответствовать требованиям ГОСТ 14202-69.

Таблица 2: сигнальные кольца для трубопроводов (по ГОСТ 14202-69)

вызвать термические или химические ожоги,

- Сигнальные кольца желтого цвета должны иметь обрамление черного цвета (RAL 9017) шириной не менее 10 мм.

- Сигнальные кольца зеленого цвета должны иметь обрамление белого цвета (RAL 9016) шириной не менее 10 мм.

Количество сигнальных колец должно соответствовать значениям, приведенным в таблице 3 ниже Также см. ГОСТ 14202-69.

Таблица 3: Количество сигнальных колец (в соответствии с ГОСТ 14202-69)

и химически активные газы, воспламеняющиеся

свойствами (за исключением

химически активные газы,

воспламеняющиеся и горючие

Примеры маркировки сигнальными кольцами (маркировка фонового цвета трубопровода в соответствии с табл. 1):

В соответствии с ГОСТ 14202-69, глава 27, стрелки, указывающие направление потока, должны быть нанесены на все трубопроводы и запорную арматуру для определения направления потока среды.

Цвет стрелок должен быть черным (RAL 9017). Точный тип и размер стрелок см. в вышеуказанной главе ГОСТ 14202-69.

Что запомнить

Толщина покрытия технического противопожарного трубопровода определяется так же как и обычные технологические трубопроводы.

В зависимости от условий эксплуатации и проектных требований необходимо подобрать толщину покрытия согласно НТД РФ.

Норма П.Б.

ОБСУЖДЕНИЕ И РАЗЪЯСНЕНИЕ НОРМ ПОЖАРНОЙ БЕЗОПАСНОСТИ

нормативные цвета окраски трубопровода

нормативные цвета окраски трубопровода

Доброго времени суток всем постоянным Читателям нашего сайта и коллегам по цеху! Тема нашей статьи сегодня – нормативные цвета окраски трубопровода. Цель темы – как точно определить цвет в который следует красить трубопровод различных систем, в зависимости от назначения этого трубопровода.

Суть требований ГОСТ – нормативные цвета окраски трубопровода, предупреждающие знаки, маркировочные щитки трубопроводов. ГОСТом устанавливаются следующие десять укрупненных групп веществ и цвета окраски, в зависимости от этих веществ:

- Вода – зеленый

- Пар – красный

- Воздух – синий

- Газы горючие (включая сжиженные газы) – желтый

- Газы не горючие (включая сжиженные газы) – желтый

- Кислоты – оранжевый

- Щелочи – фиолетовый

- Жидкости горючие – коричневый

- Жидкости не горючие – коричневый

- Прочие вещества – серый

Кроме того что определены нормативные цвета окраски трубопровода, для обозначения веществ в трубопроводах наиболее опасных по свойствам воздействия на человека, дополнительно применяется нанесение на трубопровод цветных колец следующего перечня и следующих цветов:

- Легковоспламеняемость, огнеопасность и взрывоопасность – красный

- Опасность или вредность (ядовитость, токсичность, способность вызывать удушье, ожоги, радиоактивность, высокое давление или глубокий вакуум) – желтый

- Безопасность или нейтральность – зеленый

Количество наносимых колец ограничиваются от одного до трех, в зависимости от степени опасности вещества (чем вреднее, тем колец больше). Кроме того, в отдельных случаях, оговоренных ГОСТ, дополнительно трубопровод маркируется треугольными предупреждающими знаками и маркировочными щитками.

Существуют в продаже готовые накладки на трубопровод которые удобно использовать для целей маркировки в следующем виде, что собственно не исключает, а дополняет нормативные цвета окраски трубопровода :

Кроме того, пункт 5 приведенного ГОСТ 14202-69 гласит дословно следующее:

5. Противопожарные трубопроводы независимо от их содержимого (вода, пена, пар для тушения пожара и др.), спринклерные и дренчерные системы на участках запорно-регулирующей арматуры и в местах присоединения шлангов и др. устройства для тушения пожара должны окрашиваться в красный цвет (сигнальный).

Обратите на форму приведенной нормы особое внимание, так как многие монтажные предприятия, не дочитав внимательно приведенный пункт, просто красят в красный цвет всю трубу, так как трубопровод входит в состав противопожарных систем. Это не правильно – красный цвет только в местах запорной арматуры и присоединения пожарных шлангов. В остальных местах, нормативные цвета окраски трубопровода, в соответствии с ГОСТ, приведены выше.

На этом, статью «нормативные цвета окраски трубопровода» завершаю, буду рад, если в данной статье Вы почерпнули для себя какую то полезную информацию. Копировать статью для размещения на иных ресурсах в интернете разрешаю только при условии сохранении всех нижеперечисленных ссылок на наш сайт, предлагаю Вам ознакомиться с другими статьями нашего блога по ссылкам:

Цвет трубопроводов: частые ошибки

Часто ли вы встречаете ошибки на ровном месте? Когда в нормативных документах четко написано как делать, а монтажники упрямо делают неправильно? У меня есть собственный хит-парад таких ляпов, возглавляет который цвета трубопроводов.

Очень часто вижу на объектах и на фото в интернете красные трубопроводы установок пожаротушения.

Даже специализированные и известные компании, десятки лет работающие на рынке пожарной безопасности, совершают эти ошибки.

Нормативные документы (п. 5.7.21, п. 5.7.22 СП 5.13130 и табл. 1, п. 5 ГОСТ 14202) прямо указывают на цвета трубопроводов:

Конечно, примечание к пункту 5.7.22 СП 5.13130 допускает красить трубопроводы в соответствии с интерьером помещений, если этого требует Заказчик. Но, как правило, все ошибки связаны с невниманием к деталям, наплевательским отношением или желанием упростить свою работу.

Если не хотите водозаполненные трубопроводы красить зеленым цветом, то согласовывайте и красьте в цвет интерьера.

Но не в красный! Этот цвет сигнальный и предназначен обозначения средств противопожарной защиты, требующих оперативного опознования.

Согласно п. 5.1.3 ГОСТ Р 12.4.026 не допускается использовать красный сигнальный цвет для обозначения стационарно устанавливаемых средств противопожарной защиты (их элементов), не требующих оперативного опознания (пожарные извещатели, пожарные трубопроводы, оросители установок пожаротушения и т.п.).

В какой цвет должны быть покрашены противопожарные трубопроводы

В адрес издательства журнала «Промышленная и экологическая безопасность, охрана труда» поступил вопрос от читателей следующего содержания:

«На сегодняшний день противопожарные трубопроводы на промышленных объектах введенных в эксплуатацию до 2001 года (ГОСТ Р 12.4.026-2001) или до вступления 123-ФЗ (СП 5.13130.2009), окрашенные в красные цвета и соответствуют требованиям, действующего в настоящее время ГОСТ 14202-69, согласно пункту 5 которого противопожарные трубопроводы, независимо от их содержимого (вода, пена, пар для тушения пожара и др.), спринклерные и дренчерные системы на участках запорно-регулирующей арматуры и в местах присоединения шлангов и др. устройств для тушения пожара должны окрашиваться в красный цвет (сигнальный).

Однако, в РД 009-01-96 указано, что трубопроводы, заполненные водой, в дежурном режиме окрашиваются в зеленый цвет, а трубопроводы, заполненные воздухом, в дежурном режиме — в синий цвет. При этом инспектор пожарного надзора выписал предписание именно со ссылкой на РД 009-01-96.

Требования касающиеся цветового обозначения противопожарных трубопроводов, изложенные в пункте 5 ГОСТ14202-69 противоречат требованиям пункта 5.1.3 ГОСТ Р 12.4.026-2001, где указано, о недопущении использования красного сигнального цвета для обозначения стационарно устанавливаемых средств противопожарной защиты (их элементов), не требующих оперативного опознания (пожарные извещатели, пожарные трубопроводы, оросители установок пожаротушения и т.п.).

В связи с этим, просим вас разъяснить, в какой цвет должны быть покрашены трубопроводы внутреннего противопожарного водопровода и на основании каких документов?

Вопрос был направлен в МЧС России. Получен следующий ответ:

«Департаментом надзорной деятельности и профилактической работы МЧС России обращение главного редактора журнала «Промышленная и экологическая безопасность, охрана труда» Корецкого В.П. рассмотрено и сообщается следующее.