Свойства отделочных материалов и изделий

2.2.1. Функциональные и строительно-эксплуатационные свойства собственно отделочных материалов

Функциональные свойства собственно отделочных материалов обеспечивают выполнение эстетических (декоративных) требований, а также защитных (паропроницаемость, водонепроницаемость), способствующих созданию комфортных условий внутри помещений. При этом к эстетическим требованиям относятся фактура, цвет, цветостойкость покрытий.

Фактура отделочных слоев может быть гладкой, бугристой и рельефной. Если поверхность характеризуется высотой неровностей до 5 мм, фактура считается гладкой, если неровности поверхности составляют 0,5—2 мм, то такая фактура называется мелкозернистой шагренью, если 2—3,5 мм — среднезернистой и 3,5—5 мм — крупнозернистой шагренью. При неровностях высотой 5—12 мм фактура считается бугристой. Рельефную фактуру (поверхность, у которой поперечное сечение имеет профиль определенной формы) задают специальными приспособлениями. Ее применение позволяет скрывать некоторые дефекты отделки.

В очень запыленных районах строительства, а также в районах с преобладанием косых дождей, сильно увлажняющих стены зданий, разрешается применять только гладкую фактуру с высотой неровности до 0,5 мм.

Цвет материалов характеризуется цветовым тоном (фоном), насыщенностью (чистотой) Р и светлотой ρ. Цветовой фон определяется длиной волны отраженного светового луча, насыщенность — степенью отличия цветового тона от ахроматического (серого), равного ему по светлоте, и выражается в процентах. Например, за 100 % принимается чистый тон, а за 0 % — белый или черный.

Светлота (яркость) характеризуется коэффициентом отражения, который для абсолютно белого цвета принимается за 100, а для черного — 0 %. В проектах обычно указываются требуемые значения цветового фона, насыщенности и светлоты.

Соответствие цвета отделочного материала заданному достигается с помощью специальных приборов (колориметров) или атласов цветов. Исследования показали, что из 13 тыс. цветов, которые различаются с помощью приборов, для практических целей достаточно использовать до 500 цветов, содержащихся в атласах.

Цветостойкость — способность материала сохранять первоначальный цвет в течение длительного срока эксплуатации. Наиболее высокими показателями характеризуются природные каменные материалы, а также некоторые искусственные — керамика, стекло. Это явление (по П. И. Боженову и Л. И. Холоповой) объясняется особенностями строения электронных оболочек элементов — хромофоров, которые входят в состав цветных природных минералов.

Наиболее подвержены изменению цвета твердеющие цветные цементы вследствие покрытия их поверхностей налетом извести (высолы).

Процессы, протекающие при твердении цементов, сопровождаются реакциями гидратации и гидролиза клинкерных минералов. Основными реакциями являются взаимодействия алита и белита с образованием гидроксида кальция. Последний по капиллярам и порам материала выносится на поверхность, где из него образуется белый карбонат кальция. С увеличением тонкости помола склонность цементов к образованию высолов уменьшается. Основные меры борьбы с высолами: правильный выбор цемента, содержащего минимальное количество соединений щелочных металлов, ограниченное содержание алита, введение активных минеральных добавок. В этом случае, кроме того, уменьшается активность химического взаимодействия щелочей с оксидами пигментов, приводящее к обесцвечиванию растворов и бетонов.

По данным П. И. Боженова и Л. И. Холоповой, изменение цвета протекает примерно с одинаковой интенсивностью как при твердении в нормальных условиях, так и при различных способах тепловлажностной обработки. Так, из полученных авторами данных следует, что при нормальном твердении, пропаривании или автоклавировании декоративных цементов изменения интенсивности цвета и светлоты находятся в пределах соответственно 35—45 и 10—30 %, а изменение цветового тона не превышает 4 %. Таким образом, при выборе цвета отделочного слоя надо обращать внимание на его цвет не до затворения водой, а после твердения в течение 28 сут.

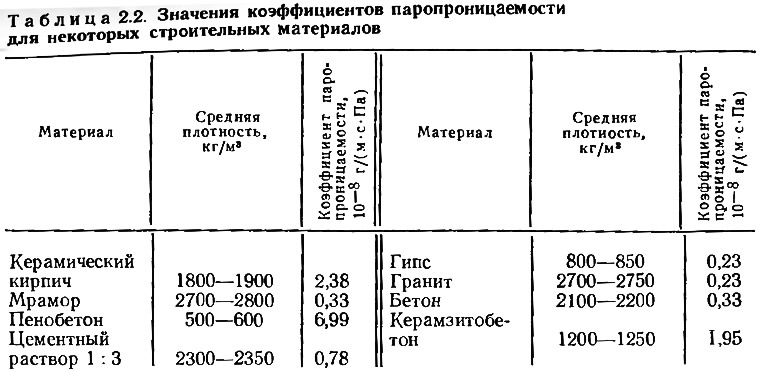

Паропроницаемость характеризуется коэффициентом, который равен количеству водяного пара в граммах, проникающего в течение 1 с через поверхность 1 м 2 при толщине образца 1 м и разности в упругости пара с одной и другой стороны образца, равной 1 Па.

В табл. 2.2 приведены значения коэффициента паропроницаемости для некоторых материалов.

Согласно СНиП 11-3-79 «Строительная теплотехника», конструкции наружных стен зданий должны исключать накопление влаги за год эксплуатации. При этом следует учитывать, что скорость испарения влаги из конструкции зависит от паропроницаемости отделочных слоев. Поэтому запрещено, например, для панелей из перлитобетона и легкого бетона на вспученном перлитовом песке применять в качестве отделочных слоев керамическую или стеклянную плитки, обладающие низкой паропроницаемостью. Панели из таких бетонов целесообразно отделывать дроблеными материалами.

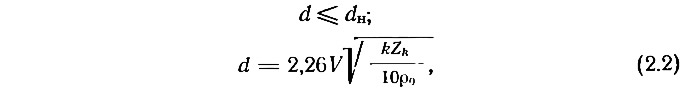

Водонепроницаемость отделочных слоев предопределяет влажностный режим конструкций, особенно при их увлажнении косым дождем. Вот почему необходимо проверять толщину стен на глубину возможного проникания влаги за расчетную длительность дождя:

где dн — допустимая глубина проникновения дождевой влаги, равная 1/4 толщины стены однослойной конструкции или 1/4 толщины наружного слоя стены с плотным слоем из бетона с внутренней стороны, м; V — расчетная скорость ветра при дожде, м/с; k — коэффициент дождепроницаемости, кг/(м·с·Па); Zk — расчетная продолжительность одного дождя, ч; ρ0 — средняя плотность материала в сухом состоянии, кг/м 3 .

К строительно-эксплуатационным свойствам собственно отделочных материалов относятся прочность, сцепление отделочного слоя с основанием, трещиностойкость, морозо- и атмосферостойкость.

Прочность при сжатии материалов отделочных слоев колеблется в широких пределах, но должна быть не менее 0,5 МПа. Прочностные характеристики отделочных слоев должны обеспечивать способность сопротивляться воздействию ударных нагрузок и истиранию, возникающих при перевозках, складировании и монтаже панелей, а также противостоять нагрузкам, вызванным совместной работой слоя с материалом основания в период эксплуатации.

Сцепление отделочного слоя с основанием также может быть разным. Причинами отслоения отделочного слоя от основания могут быть сдвиг слоя по основанию вследствие усадки, а также накопление или замерзание влаги на границе слоя и основания.

Отслоения при сдвиге не будет только тогда, когда максимальное сдвигающее напряжение о на концах слоя меньше прочности сцепления Rсц. При Rp>Rсц будет происходить отслоение по материалу основания в зоне контакта, а при Rpсц — по плоскости контакта. Отслоения не будет при условии σ0р при Rр>>Rсц или σ0сц при Rрсц, где σ0 — давление замеряющей воды на границе основания и отделочного слоя или в порах материала основания, а Rp — прочность при растяжении отделочного слоя.

Причиной отслоения отделочного слоя при замерзании воды является увеличение ее объема при переходе в лед. Обязательным условием развития микронапряжений в теле материала будет наличие защемленной воды в порах, не имеющих сообщения с внешним воздухом. Вода может защемляться при участии одного льда или льда и стенок пор материала с образованием прочных ледяных пробок в капиллярах.

Трещиностойкость. Трещины отделочных слоев раскрываются от действия статических или динамических нагрузок при транспортировании и в процессе эксплуатации стеновых конструкций, например панелей, а кроме того, от температурных и усадочных деформаций.

Возможность образования в отделочном слое трещин из-за температурных или усадочных деформаций определяется стесненностью условий, вызванных ограничением деформаций слоя основанием. Трещины будут образовываться, если разность деформаций ε между отделочным слоем и основанием будет превышать предельную растяжимость отделочного слоя в изделии εпред.

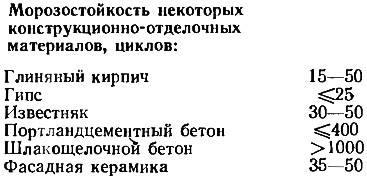

Морозостойкость и атмосферостойкость материала определяются как комплекс величин, состоящий из морозостойкости самого слоя и морозостойкости контактного слоя отделки с конструкцией. Морозостойкость собственно отделочных материалов колеблется в широких пределах. Так, например, силикатные, известковые, окрасочные составы выдерживают всего несколько циклов попеременного замораживания и оттаивания, а такие материалы, как керамическая плитка, — до 100 и более циклов.

Атмосферостойкость отделочного слоя, характеризуемая способностью материала сопротивляться попеременному увлажнению и высушиванию, оказывает существенное влияние на развитие деструктивных процессов. Основным разрушающим агентом в этом случае выступает вода, которая, проникая внутрь материала, расклинивает частицы. Одновременно с этим вода может выносить из материала растворимые соединения, образующие высолы, а может и вносить вещества, способствующие развитию химической и физической коррозии камня. У плотных, прочных и морозостойких отделочных материалов значение атмосферостойкости достигает 800 и более циклов попеременного увлажнения и высушивания. Малопрочные и высокопористые изделия имеют меньшую атмосферостойкость.

2.2.2. Свойства конструкционно-отделочных материалов

Текстура — преимущественная ориентация агрегатов вдоль одного или нескольких направлений. Наличие текстуры придает декоративный вид внешним поверхностям изделий и создает анизотропию свойств.

Структура — особенность строения материала. Она определяется размером зерен, их формой, распределением, направлением и контактом между ними, пористостью.

Структура материала определяет основные показатели его свойств.

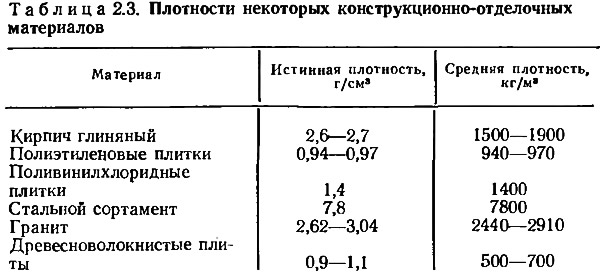

Плотность — степень заполнения, объема материала веществом, из которого он состоит. Измеряется плотность в килограммах на кубический метр.

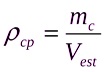

Различают истинную плотность, среднюю плотность (объемную массу) и относительную плотность.

Истинная плотность — масса единицы объема абсолютно плотного материала.

Средняя плотность (объемная масса) — масса единицы объема материала, включая поры.

Относительная плотность — объемная доля твердого вещества в материале. Она равна отношению средней плотности к истинной.

В табл. 2.3 приведены плотности некоторых конструкционно-отделочных материалов.

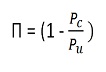

Пористость — это объем пор в единице объема материала, выраженный в процентах. Различают общую, кажущуюся (открытую) и закрытую пористость. Сумма открытой и закрытой пористости равна общей. Открытая пористость представляет собой систему сообщающихся пор в материале, которые могут заполняться водой при его погружении. Закрытая пористость — это совокупность пор, в которые вода не проникает при погружении материала.

Следует отличать пористость от пустотности. Пустотность — это наличие крупных пустот в материале, которые часто создаются искусственно. Пористость и пустотность играют важную роль в создании декоративного вида поверхности. Пористость оказывает влияние на многие сторительно-технические качества материалов: теплофизические, прочностные, деформативные и др.

На рис. 2.1 на примере известняков показано влияние пористости на физико-механические свойства.

Физико-механические показатели материалов зависят не только от количества пор, общей пористости, но и от распределения пор по размерам, от формы и характера пористости (замкнутая, открытая).

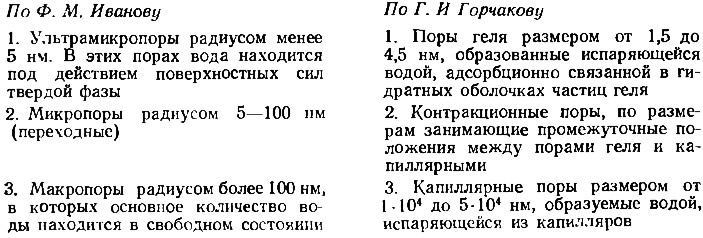

Классификация пор в цементном камне по размерам, предложенная Ф. М. Ивановым и Г. И. Горчаковым:

Размер пор влияет на многие свойства материалов, в связи с чем существует ряд методик по определению капиллярной, контракционной и гелевой пористости. В частности, капиллярную пористость определяют по методике ГОСТ 12730.4—78, а остальные — по более сложным. В то же время на проницаемость, морозостойкость и другие свойства материалов большое влияние оказывает характер пористости — наличие замкнутых или сообщающихся (сквозных) пор. При увеличении числа сообщающихся пор обычно увеличивается проницаемость и уменьшается морозостойкость бетонов.

На рис. 2.2 приведены зависимости воздухопроницаемости цементных растворов от их пористости и условий твердения.

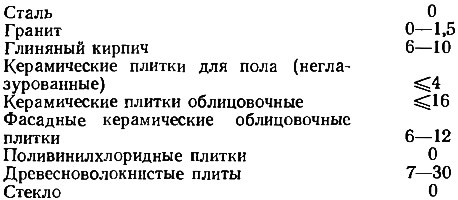

Водопоглощение — это степень заполнения открытых пор материала водой, выражаемая в процентах. Водопоглощение конструкционно-отделочных материалов находится в широких пределах:

Водопоглощение по абсолютному значению всегда меньше общей пористости, так как вода в закрытые поры проникает с большим трудом и в небольших количествах. В больших открытых порах вода не удерживается, а только смачивает поверхности стенок.

Коэффициент размягчения — это отношение прочности материала, насыщенного водой в течение 48 ч, к прочности сухого материала. Коэффициент размягчения колеблется от 0 (у размокающих, неводостойких материалов) до 1 (у абсолютно плотных и не изменяющих своей прочности под действием воды — металл, стекло).

Прочность изделий зависит как от состава материала, так и от формы и размеров.

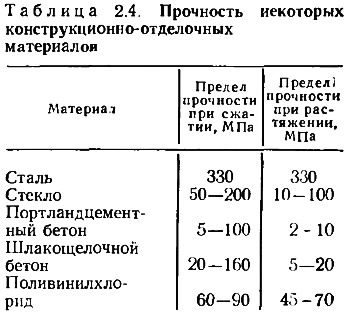

В табл. 2.4 приведены значения предела прочности при сжатии и растяжении некоторых конструкционно-отделочных материалов.

Для упругих материалов основной мерой прочности является предел прочности при растяжении, а для хрупких — предел прочности при сжатии.

Прочность поверхностных слоев характеризуется твердостью. Она определяется способностью материала сопротивляться внедрению в него другого материала.

Чтобы определить твердость материала, его деформируют или нагружают телами различной формы. Чаще всего эти тела представляют собой твердый наконечник — индентор, деформацией которого можно пренебречь. Индентор либо вдавливают в поверхность материала, либо перемещают под нагрузкой, образуя борозду (царапинку) на поверхности.

Твердость материала определяют как статическими, так и динамическими методами. Из статических методов наиболее распространены методы Бринелля, Мейера, Роквелла и Виккерса. При определении твердости материала по Бринсллю индентор в виде стального шарика диаметром 10; 5 или 2,5 мм вдавливают в материал под нагрузкой Р.

Твердость материалов определяют также с помощью метода Мооса, заключающегося в царапании исследуемого материала острыми краями эталонных минералов. Шкала Мооса содержит 10 эталонов. Например, твердость глазури по шкале Мооса — 6—7, фарфора — 6—8, плиток для полов — 6—7.

С прочностью материала тесно связана истираемость — свойство материала уменьшать свою массу вследствие потери с его поверхности частиц при истирании. Коэффициент истирания определяют как потерю массы образцом с единицы истираемой площади при прохождении им 152 м пути по специальному абразиву.

Конструкционно-отделочные материалы, используемые для полов, характеризуются различной истираемостью. Например, истираемость керамических плиток составляет менее 0,1 г/см 2 , мозаичных плиток-—0,8—1 г/см 2 . Согласно ГОСТ 9479—84, истираемость покрытия пола, состоящего из различных природных камней, должна быть не более 2,2 г/см 2 при интенсивности движения менее 500 чел.·ч и не более 0,5 г/см 2 при интенсивности движения более 1000 чел.·ч.

К истираемости материалов близко такое понятие, как износостойкость — свойство материала сопротивляться поверхностному разрушению при его перемещении по твердому, жидкому или сыпучему телу. Износостойкость обычно оценивается интенсивностью изнашивания и определяется как отношение толщины истертого слоя материала к пути трения.

Морозостойкость — способность материала в водонасыщенном состоянии выдерживать многократные замораживания и оттаивания без существенного снижения прочности и потери массы. Требования по морозостойкости предъявляются к материалам, эксплуатирующимся при знакопеременных температурах.

Виды разрушений бетонных образцов и конструкций от воздействия мороза и воды разнообразны. Анализируя виды разрушения бетона, Г. И. Горчаков предложил следующую их классификацию с объяснением причин:

1. Поверхностные разрушения бетона, начинающиеся в виде шелушения, переходящего в отслаивание. Этот распространенный вид разрушения связан с миграцией влаги в бетоне, направленной к охлаждаемой поверхности.

2. Постепенное разрыхление бетона, сопровождающееся увеличением его объема, повышением водопоглощения, снижением прочности и модуля упругости. В начальной стадии не всегда появляются внешние признаки такого разрушения. Этот вид разрушения характерен для бетона на портландцементах с повышенным содержанием трехкальциевого аллюмината (10—14 %), а также на пуц-цолановых портландцементах и шлакопортландцементах, содержащих добавку кислого гранулированного шлака. Разрыхление бетона объясняется большой капиллярной пористостью бетона.

3. Внезапное («взрывное») разрыхление бетона, который вначале хорошо противостоял попеременному замораживанию и оттаиванию. При этом через 100—120 циклов замораживания резко снижаются прочность и модуль упругости, что указывает на ухудшение структуры бетона. Такой характер разрушения связан с большой усадкой тонкомолотых цементов.

4. Местное (очаговое) разрушение бетона, вызванное расслоением бетонной смеси, наличием неморозостойких зерен и комков глины в заполнителе.

Огнестойкость — способность материала сохранять физико-механические свойства при воздействии огня в условиях пожара. Степень огнестойкости определяется по методу «огненной трубы». Сущность этого метода состоит в определении потерь массы исследуемого образца после огневого воздействия. Материалы, способные к самостоятельному горению или тлению более 1 мин и с потерей при этом массы более 20 %, относятся к сгораемым. Несгораемые материалы характеризуются отсутствием тления и потерями массы менее 10 %. Окончательное заключение о степени огнестойкости производится с помощью метода калориметрии. Согласно этому методу, образец помещается в герметически закрываемую камеру, в которую подастся воздух, а продукты разложения материала отбираются. Образец поджигается с помощью электронагревателя или газовой горелки. Степень огнестойкости определяется по коэффициенту, который представляет собой отношение количества теплоты, выделившейся в процессе опыта, к количеству теплоты, подведенной для зажигания материала. В зависимости от значения коэффициента материалы делятся на несгораемые (менее 0,1), трудносгораемые (0,1—0,5), трудновоспламенясмые (0,2—2,1) и сгораемые (более 2,1).

Биостойкость — это стойкость строительных материалов к воздействию домовых грибков, плесеней, микроорганизмов и насекомых. Грибки и плесени, разрушающие органические компоненты материалов, развиваются только в определенных температурновлажностных условиях. Повышение температуры выше оптимальной замедляет рост грибков и может привести к их гибели. Низкая температура обычно не вызывает гибели грибков, а только замедляет их развитие. При влажности, меньшей оптимальной, развитие грибков замедляется и может полностью прекратиться. Оптимальными условиями для развития грибков является кислая среда.

Биостойкость изделий повышается при введении в их состав различных антисептиков, например буры, борной кислоты, пентохлорфенолята натрия.

2.2.3. Функциональные свойства специальных отделочных материалов

Специальные отделочные материалы широко используются для предохранения конструкций зданий и технологического оборудования от разрушающего химического воздействия внешней среды. Основным функциональным свойством таких материалов является коррозионная (химическая) стойкость, т. е. способность противостоять внешним агрессивным веществам без потери при этом эксплуатационных показателей.

Все коррозионно-стойкие отделочные материалы делятся на две группы: щелочестойкие и кислотостойкие.

Поверхность коррозионно-стойких материалов в процессе эксплуатации подвергается двум видам внешних воздействий: химическому и эрозионному. При первом виде воздействия происходит химическое взаимодействие отделочного материала с окружающей агрессивной средой, сопровождающееся разрушением и частичным растворением защитного материала. При эрозионном воздействии происходит механическое разрушение отделочного материала, вызванное быстрым перемещением среды относительно материала и наоборот.

На рис. 2.3 приведена классификация различных видов коррозии. Коррозию могут вызывать внутренние факторы (состав материала, термодинамическая устойчивость составляющих материал веществ, состояние поверхности материала и его структура) и внешние (состав агрессивной среды, соотношение между объемом агрессивной среды и поверхностью материала, температура среды, перепад температур в системе, скорость потока и его динамические характеристики).

Определяют коррозионную стойкость различными методами: по изменению прочности образцов при погружении их в агрессивные жидкости; измерением деформации плиток, хранившихся в различных растворах; измерением длины образцов (призм), хранившихся в различных растворах; взбалтыванием измельченного образца материала с агрессивными растворами; фильтрацией агрессивных растворов через затвердевший образец; фильтрацией агрессивных растворов через измельченный образец; измерением капиллярного подсоса и др.

Высокой кислотостойкостью обладает стеатитовая керамика, тонкостенная керамика, шлакоситаллы. Их растворимость в кислотах соответственно составляет 0,4—0,85; 0,9—3,2 и 0,15—0,21 %. Кроме того, эти материалы хорошо противостоят и действию щелочей: растворимость в щелочах соответственно составляет 4,8—6,2; 11,9—21,3 и 6,2—8,3 %. К щелочестойким материалам также относятся фарфор, форстеритовая и кордиеритовая керамика.

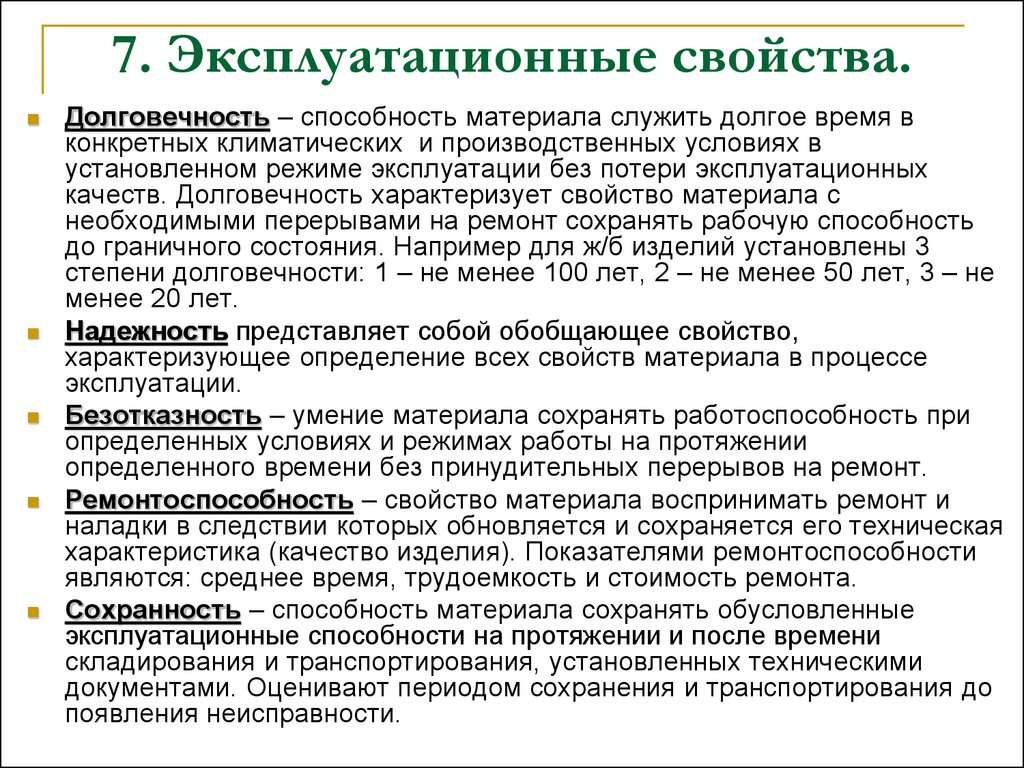

Что такое эксплуатационные свойства строительных материалов

Под свойствами строительных материалов понимают их способность определенным образом реагировать на отдельные или совокупные внешние или внутренние воздействия — силовые, усадочные, водной или иной среды и т. д.

Свойства материалов разделяют на четыре группы: физические, механические, химические (физико-химические) и технологические. В совокупности их именуют как технические свойства строительных материалов [2].

Рис. 1.1. Классификация основных свойств строительных материалов

1.2. Физические свойства строительных материалов

Физические свойства определяют физическое состояние материалов и их поведение под воздействием физических факторов.

К физическим свойствам относятся: истинная, средняя и насыпная плотность, пористость, гигроскопичность, водопоглощение, влагоотдача, влажность, водостойкость, водопронецаемость, водонепроницаемость, морозостойкость, теплопроводность, тепловое расширение, газо- и паропроницаемость, огнестойкость и огнеупорность.

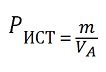

Истинная плотность – величина, определяемая отношением массы однородного материала m (кг) к занимаемому им объему в абсолютно плотном состоянии Va (м3), т.е. без пор и пустот:

Средняя плотность – величина, определяемая отношением массы однородного материала mc (кг) к занимаемому им объему в естественном состоянии Vеst (м):

Средняя плотность большинства материалов обычно меньше истинной их плотности.

Единица измерения г/см3 = 1000кг/м3

Рис. 1.2. Истинная и средняя плотность материалов

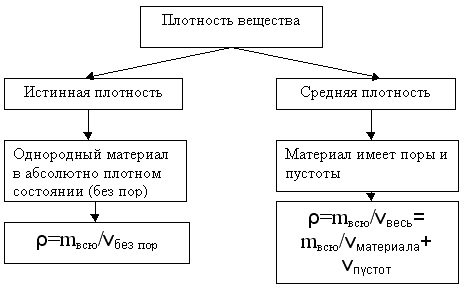

Пористость (П) – степень заполнения объема материала порами. Вычисляется в % по формуле:

где ρс, ρu – средняя и истинная плотности материала.

Для строительных материалов пористость колеблется от 0 до 90%.

Влажность W – содержание воды в материале в данный момент. Определяется отношением воды, содержащейся в материале в данный момент к массе сухого материала. Вычисляется в % по формуле:

Влажность может изменяться от нуля, когда материала сухой, до максимального водосодержания. Увлажнение приводит к изменению многих свойств материала: повышается масса строительной конструкции, возрастает теплопроводность, уменьшается прочность материала.

Водостойкость – способность материала сохранять свою прочность при насыщении водой. Она оценивается коэффициентом размягчения Кразм, который равен отношению предела прочности материала при сжатии в наcыщенном водой состоянии R вл, МПа к пределу прочности сухого материала Rсух.

Для разных материалов Кразм = 0-1. Материалы, у которых Кразм больше 0.75 называются водостойкими.

Гигроскопичность – способность материала поглощать воду из окружающего воздуха.

С увеличением относительной влажности воздуха и снижением температуры она повышается. Гигроскопичность отрицательно сказывается на свойствах строительных материалов. Цемент при хранении под влиянием влаги комкается и при этом снижается его марка. Древесина от влаги разбухает, трескается, коробится.

Водонепроницаемость – отрицательное свойство материала — способность материала пропускать воду под давлением.

Водонепроницаемость (W) – свойство материала сопротивляться проникновению в него воды под давлением. Это свойство особенно важно для бетона, воспринимающего напор воды (трубы, плотины). Она оценивается маркой W2…W20, обозначающей максимальное одностороннее гидростатическое давление, при котором стандартный образец не пропускает воду.

Морозостойкость (F) – способность материала в водонасыщенном состоянии не разрушаться при многократном попеременном замораживании и оттаивании.

Морозостойкость характеризует долговечность сооружений. Для испытания на морозостойкость стандартные образцы вначале насыщают водой, а затем замораживают при температуре минус 15…20℃. Затем образцы извлекают из морозильной камеры и оттаивают в воде комнатной температуры. Такое замораживание и оттаивание составляет один цикл.

Морозостойкость материалов зависит от их плотности и степени заполнения пор водой.

Высокой морозостойкостью обладают плотные материалы, которые имеют малую пористость и закрытее поры.

Теплопроводность – способность материала проводить тепло. Теплопередача происходит в результате перепада температур между поверхностями, ограничивающими материал.

Теплопроводность – способность материала проводить тепло. Теплопередача происходит в результате перепада температур между поверхностями, ограничивающими материал.

Теплоемкость – способность материала поглощать тепло при нагревании. Она характеризуется удельной теплоемкостью С, Дж/(кг с ), которая равна количеству тепла Q, Дж, затраченному на нагревание материала массой 1 кг, чтобы повысить его температуру на 1℃.

Наибольшую теплоемкость имеет вода – 4900 Дж /(кг ℃), поэтому с повышением влажности материалов их теплоемкость возрастает.

Огнестойкость – способность материала не разрушаться от действия высоких температур и воды в условиях пожара.

По огнестойкости материалы делятся на:

Огнеупорность – способность материала выдерживать длительное воздействие высоких температур, не размягчаясь и не деформируясь. По степени огнеупорности материалы делятся на группы:

1.3. Акустические свойства строительных материалов

Акустические свойства – это свойства, связанные с взаимодействием материала и звука. К акустическим свойствам относятся: звукоизолирующие и звукопоглощающие.

Звукопроводность – в какой степени материал проводит сквозь свою толщу звук. Зависит от массы материала и его строения. Материал тем меньше проводит звук, чем больше его масса.

Звукопоглощение – в какой мере материал поглощает и отражает падающий на него звук.

Звукопоглощение зависит от характера поверхности и пористости материала. Материалы с гладкой поверхностью отражают большую часть падающего на него звука, поэтому в помещении с гладкими стенами звук, многократно отражаясь от них, создает постоянный шум. Если же поверхность материала имеет открытую пористость, то звуковые колебания, входя в поры, поглощаются материалом, а не отражаются.

1.4. Механические свойства строительных материалов

К механическим свойствам относятся: прочность и предел прочности, упругость, пластичность, хрупкость, сопротивление удару, твердость, истираемость, износ.

Интересно знать: Механические свойства строительных материалов

Прочность – способность материала сопротивляться разрушению и деформациям от внутренних напряжений, возникающих в результате воздействия внешних сил.

Она оценивается пределом прочности – наибольшее напряжение, возникающее в материале от действия нагрузок, вызывающих его разрушение.

В зависимости от характера приложения нагрузки F и вида возникающих напряжений различают прочность на сжатие, растяжение, изгиб, срез.

Механические свойства определяют поведение конструкций под действием внешних нагрузок.

Прочность определяют на образцах материала необходимой формы и размера, которые устанавливает стандарт. Для испытания материалов применяют специальные машины (гидравлические прессы). Предел прочности при сжатии рассчитывают по формуле:

где Рразр – разрушающее усилие, МН, S – площадь поперечного сечения образца, м2.

Прочность материала зависит от его структуры, пористости, влажности, дефектов строения др.

Рис. 1.3. Пресс для испытания строительных материалов

Интересно знать: Прочность и твердость стеновых материалов

Твердость – свойство материала сопротивляться проникновению в него более твердого тела.

Твердость – величина относительная, т.к. твердость одного материала оценивается по отношению к другому. Самый простой метод определения твердости – по шкале твердости (шкала Мооса) (Рис.1.4.). В эту шкалу входят 10 минералов, расположенных по возрастающей твердости, начиная от талька (твердость 1) и заканчивая алмазом (10). Твердость исследуемого материала определяют, последовательно царапая его входящими в шкалу твердости минералами.

Твердость строительных материалов (бетона, металлов, древесины) определяют специальным прибором, вдавливая в них закаленный стальной шарик (метод Бринелля), или алмазный конус (метод Роквелла) или пирамиду (метод Викерса). В результате испытания исчисляют число твердости. Оно равно отношению силы вдавливания к площади поверхности отпечатка (Рис.1.5).

Высокая прочность не всегда говорит о твердости материала. Так, древесина, по прочности равна, а по некоторым показателям превосходит бетон, но твердость ее мала по сравнению с бетоном.

Рис. 1.4. Шкала сравнительной твёрдости Мооса

Интересно знать: Строение, химические и физические свойства благородных металлов

Рис. 1.5. Схемы определения твёрдости: а – по Бринеллю; б – по Роквелу; в – по Виккерсу

Упругость – способность материала проводить тепло. Теплопередача происходит в результате перепада температур между поверхностями, ограничивающими материал

Пластичность – свойство материала необратимо деформироваться под действием внешних сил.

Пластическая (остаточная) деформация, не исчезающая после снятия нагрузки, называется необратимой. Пластичность характеризуется относительным удлинением или сужением.

К упругим материалам относятся природные и искусственные каменные материалы, стекло, сталь; к пластичным – битумы при положительных температурах, бетонные и растворные смеси до затвердевания.

Хрупкость – свойство материала разрушаться после незначительной пластической деформации.

Хрупкому материалу в отличие от пластичного нельзя придать при прессовании желаемую форму, т.к. такой материал под нагрузкой дробиться на части, рассыпается. Хрупкими являются природные и искусственные камни, стекло, чугун.

Истираемость – свойство материала уменьшаться в объеме и массе под действием истирающего усилия.

Сопротивление материала истиранию определяют на круге истирания с подсыпанием абразивных порошков – наждака или кварцевого песка. Истираемость зависит от прочности и твердости материала и важна при оценке эксплуатационных свойств материалов полов, ступеней лестниц, дорожных покрытий.

Износостойкость – способность материала противостоять воздействию на него сил трения от движущихся предметов. Она важна для материалов, используемых для покрытий полов, дорог и т.д.

1.5. Химические свойства строительных материалов

Характеризуют способность строительных материалов к химическим превращениям под влиянием веществ, с которыми находятся в соприкосновении.

К химическим свойствам относятся: химическая и биологическая стойкость, растворимость, сопротивление проникновению излучения ядерного распада.

Химическая (коррозионная) стойкость – свойство материала сопротивляться коррозийному воздействию среды, не разрушаться под воздействием агрессивных жидкостей: кислот, щелочей, солей или газов.

При контакте с агрессивной средой в структуре материала происходят необратимые изменения, что вызывает снижение его прочности и преждевременное разрушение конструкции (коррозия — от лат. corrosio – разъедание).

Основными агрессивными агентами, вызывающими коррозию строительных материалов, являются: пресная и соленая вода, минерализованные почвенные воды, растворенные в дождевой воде газы (S03, S02, C02, N02) от промышленных предприятий и автомашин. На промышленных предприятиях коррозию строительных материалов часто вызывают более сильные агенты: растворы кислот и щелочей, расплавленные материалы и горячие газы [1], (Рис. 1.6).

Существует понятие биокоррозии (биологическая стойкость), когда разрушение материалов происходит под воздействием живых организмов (грибков, микробов, плесени и др.).

Электрохимическая коррозия происходит в средах, проводящих электрический ток (водных растворах солей, кислот, щелочей).

Растворимость – способность материала растворяться в воде, масле, бензине, скипидаре и других жидкостях-растворителях. Обычно растворимыми считают вещества, растворимость которых при комнатной температуре превышает 1 г на 100 г воды. Растворимость зависит от химического состава вещества, температуры и давления. Так, в одном литре воды при t=18 ℃ может раствориться 2 г природного гипса, 10 г гипсового вяжущего и 1,3 г извести.

Рис. 1.6. Коррозия

Радиационная стойкость – свойство материала сохранять свой химический состав, структуру и физико-механические характеристики после воздействия ионизирующих излучений. Например, бетоны специального назначения (жароупорный, кислотостойкий, для радиационной защиты).

Развитие атомной энергетики и широкое использование источников ионизирующих излучений в различных отраслях народного хозяйства вызывают необходимость оценки радиационной стойкости и защитных свойств материалов.

1.6. Технологические свойства строительных материалов

Свойства, выражающие способность материала к восприятию определенных технологических операций с целью изменения формы, размеров, характера поверхности, плотности, называют технологическими. К ним относятся: подвижность, водоудерживающая способность, расслаиваемость, удобоукладываемость смесей, время и степень высыхания, способность к шлифованию и полированию, адгезия, негорючесть. Из бетонной или растворной смеси нетрудно отформовать изделие заданной формы и требуемых размеров.

Во время изготовления изделие можно уплотнить вибрированием, трамбованием или другими технологическими приемами, оштукатурить и загладить его поверхность.

Классическим примером технологичного материала является древесина — ее нетрудно тесать, строгать, сверлить, распиливать, долбить, перепиливать, раскалывать, склеивать, шлифовать, полировать, окрашивать, лакировать, соединять на гвоздях, шурупах, винтах, нагелях и врубках.

Весьма технологичны металлы, их обрабатывают в холодном, нагретом и расплавленном состоянии.

Из глины можно отформовать изделия любой формы, а после сушки и обжига получить неразмокающий в воде керамический каменный материал, весьма прочный и долговечный.

Удобоукладываемость – важнейшее технологическое свойство строительного раствора легко укладываться тонким и плотным слоем на пористое основание и не расслаиваться при транспортировании, перекачивании насосами и хранении.

В свою очередь, удобоукладываемость зависит от подвижности (растекаемости) и водоудерживающей способности растворной смеси.

К технологическим свойствам готовых к употреблению лакокрасочных материалов относят степень перетертости красок (чем тоньше растерта краска, тем легче ее наносить на поверхность), время и степень высыхания материала, условная вязкость, розлив, адгезия покрытия с поверхностью, способность покрытий шлифоваться и полироваться.

Адгезия (от лат. Adhaesio ̶ прилипание, сцепление, притяжение) – это сцепление различных по своему составу и структуре материалов, обусловленное их физическими и химическими свойствами [4].

Интересно знать: Адгезия

1.7. Реологические свойства строительных материалов

К основным реологическим характеристикам относятся: вязкость, розлив материалов, структурная прочность.

Вязкость – внутреннее трение жидкости, препятствующее перемещению одного ее слоя относительно другого. Единица вязкости Пас. В строительстве понятие вязкости употребляется только применительно к материалам, находящимся в жидком состоянии.

Одним из основных показателей качества строительных материалов является их прочность. Теоретическая прочность материалов превышает реальную прочность на несколько порядков (рис. 1.7).

Рис. 1.7. Зависимость прочности материалов от неоднородности их структуры

Вводная лекция по дисциплине «Строительные материалы и изделия»

1.8. Эксплуатационные свойства строительных материалов

Радиационная стойкость (радиация от лат. radiatio — излучение) – свойство материала сохранять исходный химический состав, структуру и технические характеристики в процессе и после воздействия ионизирующих излучений. Радиационная стойкость материалов существенно зависит от вида радиации, величины и мощности поглощённой дозы, режима облучения (непрерывное или импульсное, кратковременное или длительное), условий эксплуатации материала (температура, давление, механические нагрузки), размеров конструкции, удельной поверхности и других факторов. При длительном воздействии на материал ионизирующих излучений возможны разрывы химических связей в структуре материала, смещение атомов в кристаллической решётке, аморфизация структуры, образование внутренних напряжений, деформаций и трещин, изменения упругих характеристик, плотности и теплопроводности материалов. Все это в конечном итоге приводит к разрушению материала.

Для защиты от радиоактивных излучений применяют гидратные, имеющие повышенное содержание химически связанной воды, особо тяжёлые бетоны (плотность 3000…5000 кг/м3 ) и другие материалы. Такие материалы применяют на атомных электростанциях, в исследовательских центрах и других сооружениях, где имеются радиоактивные источники.

Интересно знать: Как выбрать радиационно безопасный стеновой строительный материал?

Долговечность строительных материалов является одним из важнейших критериев их эффективности и определяется как способность материала сохранять прочностные, физические и другие свойства в течение срока службы.

Она определяет способность строительных материалов, изделий и конструкций длительное время сопротивляться воздействию внешних и внутренних факторов в условиях эксплуатации. К таким факторам можно отнести интенсивность воздействия нагрузок, изменение температуры и влажности, действие различных газов или растворов солей, совместное действие воды и мороза, солнечных лучей и т.п. При длительном воздействии таких факторов может произойти старение. Например, для железобетонных и каменных конструкций нормами предусмотрены три степени долговечности: I ‒ соответствует сроку не менее 100 лет, II ‒ 50 лет, III ‒ 20 лет.

1.9. Экологические свойства строительных материалов

Экологически безопасные строительные материалы – это материалы, в процессе изготовления и эксплуатации которых не страдает окружающая среда, а также они не обладают кожно-раздражительным действием (токсичность, канцерогенность).

Экологически безопасные строительные материалы подразделяются на два типа: абсолютно экологичные и условно экологичные (Рис.1.8). Абсолютно экологичные стройматериалы щедро преподносит нам сама природа. К ним относятся дерево, камень, натуральные клея, каучук, пробка, шелк, войлок, хлопок, натуральная кожа, натуральная олифа, солома, бамбук и др. Все эти материалы использовались человеком для строительства домов испокон веков. Их недостатком является то, что они не всегда отвечают техническим требованиям (недостаточно выносливы и огнеупорны, тяжелы в транспортировке и т.д.).

Рис.1.8. Классификация экологических свойств строительных материалов

В связи с этим в настоящее время в строительстве широко используются условно экологичные материалы, которые тоже изготавливаются из природных ресурсов, безопасны для окружающей среды, но обладают более высокими техническими показателями.

К условно экологическим стройматериалам относятся:

Кирпич изготавливается из глины без использования химических добавок и красителей. Стены из этого материала прочны, долговечны, устойчивы к вредным воздействиям окружающей среды.

Необходимо учитывать экологические свойства материалов, которые могут отрицательно влиять на жизнедеятельность человека (см. Таблица 1). Например, нельзя применять внутри жилых зданий древесину, пропитанную маслянистыми антисептиками – каменноугольным и сланцевым пропитанными маслами из-за их высокой токсичности Асбестоцементные изделия нельзя применять без защитных покрытий.

Таблица 1 – Перечень вредных веществ, выделяющихся из строительных материалов

БЛОК САМОКОНТРОЛЯ

Для повторения и закрепления теоретического материала перейдите по ссылке:

Видеолекция «Свойства строительных материалов».

Таблица 2 – Свойства строительных материалов

Используя Таблицу 2, дайте ответ на следующие вопросы по теме:

- Что понимают под свойствами строительных материалов?

- На какие основные группы разделяют свойства строительных материалов?

- Перечислите физические свойства строительных материалов.

- Чем различаются понятия истинная и средняя плотность строительного материала?

- Что такое пористость, как она вычисляется, и как влияет пористость на основные свойства материалов? Приведите примеры пористых и плотных материалов.

- Перечислите свойства строительных материалов по отношению к действию воды.

- Как вы понимаете термины «влажность», «водостойкость» и «водонепроницаемость»? Объясните причины снижения прочности строительных материалов при их увлажнении.

- Какие материалы называются водостойкими?

- От чего зависит морозостойкость строительных материалов?

- Какие материалы являются морозостойкими?

- Что означает марка бетона по морозостойкости F 500?

- Что понимают под понятием теплопроводности?

- В чём различие понятий огнестойкость и огнеупорность строительных материалов?

- Какие из строительных материалов являются несгораемыми и трудносгораемыми?

- В чём различие понятий звукопроводность и звукопоглощение?

- Перечислите механические свойства строительных материалов.

- От чего зависит прочность строительного материала?

- Чем различаются понятия твёрдость и прочность?

- От чего зависит прочность материала?

- Как вы понимаете свойства материалов: упругость, пластичность, хрупкость, истираемость, износостойкость? Приведите примеры упругих и пластичных строительных материалов.

- Какие свойства строительного материала относятся к химическим?

- Что такое химическая стойкость материала?

- Что вызывает коррозию строительных материалов?

- От чего зависит растворимость строительных материалов?

- Какие строительные материалы обладают радиационной стойкостью?

- Какие свойства строительного материала относятся к технологическим?

- От чего зависит удобоукладываемость?

- Какое свойство строительных материалов называется адгезией?

- Что такое пластичность?

- Что называется вязкостью строительных материалов?

- Какие свойства строительного материала являются показателем его качества?

- Как называется свойство строительного материала восстанавливать после снятия нагрузки свою первоначальную форму и размеры?

- Что понимается под радиационной стойкостью материала?

- Что такое долговечность и старение материалов?

- Какие материалы являются экологически безопасными? Приведите примеры условно экологических строительных материалов.

Свойства строительных материалов. Виды и методы их исследований в испытательной лаборатории

Оглавление:

- Физические свойства материалов

- Механические свойства материалов

- Виды механических испытаний. Методы разрушающего контроля

- Методы измерения твердости

- Неразрушающие методы контроля

- Методы исследования прочности бетона

К строительным относятся материалы, применяемые для сооружения и ремонта промышленных, жилых зданий и технологических сооружений. Это могут быть материалы природного происхождения (песок, глина, камень, древесина) или искусственного (бетон, цемент, стекло, кирпич, композиционные строительные материалы); а также конструкционные, изоляционные (гидро-, теплоизоляция), отделочные.

Свойства материалов и изделий – это показатели, с помощью которых можно оценить взаимодействие материала с окружающей средой, его пригодность для работы в конкретных условиях. Для испытания строительных материалов различается несколько видов свойств: физические, механические, химические, физико-химические, физико-механические, технологические, эксплуатационные.

Физические свойства определяют отношение материала к различным физическим процессам и воздействиям. К основным физическим свойствам материала можно отнести:

- Плотность (характеристика, представляющая собой величину, равную отношению массы вещества к занимаемому им объему.

- Пористость (степень заполнения объема материала порами).

- Влажность (процентное содержание влаги в материале при данных условиях).

- Водопоглощение (способность впитывать влагу и удерживать ее).

- Морозостойкость (свойство насыщенного водой материала выдерживать многократно попеременное замораживание и оттаивание без признаков разрушения и снижения прочности).

- Теплопроводность (свойство материала передавать тепловой поток, возникающий вследствие разности температур на противоположных поверхностях.

Механические свойства характеризуют способность материала сопротивляться разрушающему или деформирующему воздействию внешних сил. К этому виду свойств можно отнести:

- твердость (способность материала сопротивляться внедрению в него другого, более твердого тела под действием нагрузки),

- хрупкость (свойство материалов разрушаться под действием внешних сил без остаточных деформаций),

- прочность (способность материала сопротивляться разрушению),

- упругость (свойство материалов восстанавливать свои размеры и форму после прекращения действия нагрузки),

- пластичность (способность материалов изменять свои размеры и форму под действием внешних сил, не разрушаясь при этом),

- истираемость (способность материала изменяться в объёме и массе под действием истирающих усилий),

- водостойкость (способность материала сопротивляться длительному разрушающему действию воды) и прочие.

Химические свойства характеризуют склонность материала к взаимодействию с различными веществами и способность противостоять их вредному воздействию (коррозионная или химическая стойкость).

Технологические свойства определяют способность материала подвергаться различным видам обработки, изменяющих состояние материала, придающих нужную форму и размеры. К ним относятся:

- Дробимость (способность природных и искусственных материалов при ударе делиться на части различных размеров и форм).

- Шлифуемость (способность продукта полностью скрывать цвет поверхности, на которую он наносится).

- Ковкость (деформируемость, штампуемость – способность к значительными пластическим деформациям без разрушения и образования пороков).

- Свариваемость (способность материалов образовывать сварное соединение, свойства которого близки к свойствам свариваемых материалов).

- Обрабатываемость резанием (способность материалов поддаваться обработке резанием).

- Уплотняемость (способность материала пластически деформироваться (сжиматься) под действием собственной массы и приложенного нормального давления без нарушения структурной сплошности.

- Литейные свойства (способность жидких материалов заполнять литейные формы и образовывать плотные отливки).

- Укрывистость (способность продукта полностью скрывать цвет поверхности, на которую он наносится).

К эксплуатационным (оценивающим пригодность материала для работы в специальных условиях) можно отнести такие свойства, как – жаростойкость, жаропрочность, износостойкость.

Для чего необходимо анализировать свойства материалов?

Для возведения строительных объектов различного назначения требуется огромное количество материалов и изделий разной номенклатуры. В общей сложности сумма может достигать нескольких сотен единиц. Затраты на их приобретение могут составлять 50-70% сметы.

Надежность и безопасность будущего сооружения определяет выбор качественных строительных материалов, использование необходимых технологий их применения. Именно поэтому необходимо своевременно проводить объективную оценка качества материалов у специалистов.

Изучение характеристик строительных материалов может потребоваться при:

- проверке сооружений на соответствие нормам и требованиям,

- анализе продукции с целью оценки качества и соблюдения норм изготовления,

- судебных разбирательствах,

- входном контроле, техническом надзоре.

Заказать исследования строительных материалов в лаборатории «И.Д.К»

Виды механических испытаний

Механические испытания по характеру действующей на испытуемый объект во время испытания нагрузки, делятся на три вида: статические, динамические, усталостные.

Статическими называют испытания, при которых испытуемый образец подвергают постоянной или медленно возрастающей нагрузке. Наиболее важны следующие виды статических испытаний:

- Испытания на растяжение (все материалы). Позволяет выяснить предел текучести, прочности, упругости, относительное удлинение и сужение.

- Испытания на сжатие (дерево, кирпич, бетон, металлы и полимеры). Применяются реже, позволяют выявить предел прочности, текучести, упругости, относительное укорочение).

- Испытания на изгиб (полимеры, дерево, стекло, керамика, металлические материалы). Для определения предельной пластичности. Измеряется углом изгиба, вызывающего в изогнутой зоне появление первой трещины.

- Испытания на сдвиг (дерево, металлы)

- Испытания на кручение (арматура, металл, сталь).

По результатам определяют прочностные, упругие и пластические свойства материалов.

Динамическими называют испытания, при которых материал подвергают воздействию ударным нагрузкам (резкое изменение величины нагрузок и большой скоростью деформации). По результатам динамических испытаний определяют величину работы, затраченной на деформацию или разрушение образца.

- Ударное растяжение используют для определения прочности и пластичности материала при его растяжении с высокой скоростью.

- Ударная вязкость (ударная вязкость по Шарпи) имеет наибольшее значение для определения сопротивления хрупкому разрушения вязких металлических и высокополимерных материалов.

- Ударное кручение применяют для определения вязкости материалов.

- Ударный изгиб.

Усталостные испытания могут длится сотни часов и проводятся при многократном циклическом приложении, нагрузки к образцу. В конечном итоге определяется предел выносливости материала (предельные напряжения, которые образец выдерживает без разрушения). Испытания на усталость проводятся на растяжение, кручение, изгиб, сжатие — со всеми материалами.

Механические испытания проводятся в процессе проведения разрушающего контроля (исследование образцов, во ходе которого происходит его разрушение).

Статические методы измерения твердости (твердометрия):

- по Бринеллю (твердость определяется по диаметру отпечатка, оставляемому вдавливанием металлического шарика);

- на пределе текучести (вдавливанием шара);

- по Виккерсу (вдавливанием алмазного наконечника в форме правильной четырехгранной пирамиды);

- по Роквеллу (вдавливанием в поверхность образца алмазного конуса или стального сферического наконечника);

- по Супер-Роквеллу (вдавливанием в поверхность образца алмазного конуса или стального шарика);

- по Шору (твердость определяется методом упругого отскока бойка от поверхности);

- измерение методом ударного отпечатка;

- измерение твёрдости металлов по Либу (твёрдость определяется как отношение скоростей до и после отскока бойка от поверхности);

- микротвердость (вдавливанием алмазных наконечников);

- кинетический метод.

Испытания на растяжение

Испытания на растяжение проводятся на испытательных машинах и являются одними из наиболее распространенных методов механического контроля. Измеряя образец во время его растяжения, получают полные характеристики его свойств на растяжение. При нанесении этих данных на график кривой напряжение/деформация – отслеживают реакцию материала на силу напряжение в каждой точке. Самой важной будет являться точка разрушения образца, но не менее ценными станут и точки предела пропорциональности, предела текучести, предшествующие пределу прочности (разрушения). Во время испытания на растяжение определяются:

- предел прочности при растяжении;

- линейная зависимость между приложенным усилием или нагрузкой и удлинением (закон Гука);

- модуль упругости;

- предел текучести;

- метод смещения;

- секущий и касательный методы;

- деформация.

Неразрушающие методы контроля

Неразрушающие методы контроля позволяют без ущерба для конструкции исследовать ее техническое состояние. К неразрушающим методам относится ВИК (визуальный и измерительный контроль), радиационный, ультразвуковая дефектоскопия, магнитнопорошковый и вихретоковый метод, контроль на непроницаемость (капиллярный) и ряд других методов. Работа приборов неразрушающего контроля основывается на принципах изменения свойств предмета при наличии дефектов.

Ультразвуковой контроль (УЗК) основан на способности ультразвуковых колебаний отражаться от поверхности, разделяющей среды с разными акустическими свойствами. Это метод неразрушающей проверки, в основе которого лежит поиск механических дефектов недопустимого размера и химических отклонений от заданного параметра.

Магнитографический метод контроля основан на обнаружении магнитных полей рассеяния, возникающих в местах дефектов соединений при намагничивании контролируемых деталей, с последующим воспроизведением и расшифровкой полученной записи. Этот метод применяют для контроля сварных швов трубопроводов, конструкций с длинными швами из сталей.

Капиллярный метод контроля (люминесцентная и цветная дефектоскопия) используется для определения дефектов в сварочных швах металлов (черных и цветных), пластмасс, стекла, керамики. Проникая в тело металла, индикаторные жидкости оставляют следы, по которым и определяются дефекты. Следы обнаруживаются визуально, либо при помощи специальных приборов-преобразователей.

Неразрушающие методы исследования прочности бетона

Поскольку при неразрушающем контроле прочность бетона рассчитывается косвенным образом (исходя из величины усилия) перед проведением испытаний необходимо установить градуировочные зависимости (ГЗ).

Отрыв со скалыванием – самый распространенный метод оценки прочности бетонных конструкций. В бетоне просверливаются отверстия, в нем закрепляется анкер, который отрывается специальным прибором с замером усилия вырыва. При скалывании ребра, прибор закрепляется в зоне ребра конструкции.

Упругий отскок – косвенный метод оценки прочности бетона. Замеры осуществляются специальным прибором (склерометром), состоящим из ударного механизма и стрелки-индикатора, данные соотносятся с графиком ГЗ.

Ударный импульс –также относится к косвенным методам анализа. В момент испытания проводится серия ударов в одну точку конструкции. Прибором фиксируется энергия удара, возникающая при взаимодействии ударного бойка (молотка Шмидта) и поверхности. С помощью предварительно установленных градуировочных зависимостей, определяется прочность или класс бетона.

Пластическая деформация – измерение отпечатка, оставшегося после удара металлическим шариком. Это устаревший, но часто используемый метод с использованием молотка Кашкарова.

Ультразвуковой метод – измерение скорости колебаний ультразвука, проходящего сквозь толщу бетона. Применяется, чтобы определить прочность бетона в промежуточном и проектном возрасте. Прочностные характеристики определяют по ГЗ.

по вашему техническому заданию

Источник http://www.arhplan.ru/materials/information/svoystva-otdelochnyh-materialov-i-izdeliy

Источник https://esychev.github.io/MaterialsScienceMCW/chapters/chapter_1/chapter1.html

Источник https://idk24.ru/articles/metody-ispytaniy-materialov/